Гибкий огнестойкий кабель с металлической оболочкой и неорганической минеральной изоляцией

Когда слышишь про гибкий огнестойкий кабель с металлической оболочкой, первое, что приходит в голову — это жёсткие медные трубы вроде МИ кабелей. Но тут принципиально другая история: металлическая оболочка здесь не сплошная, а гофрированная, и за счёт этого кабель действительно гнётся почти как обычный силовой. Многие проектировщики до сих пор путают его с классическими минеральными кабелями, и потом на объектах возникают проблемы с монтажом. Я сам лет пять назад на одном из химических заводов под Уфой столкнулся с тем, что заказчик закупил обычный МИ кабель для сложной трассы с изгибами — в итоге пришлось срочно искать альтернативу, и тогда мы впервые опробовали именно гибкую версию.

Конструктивные особенности, которые меняют представление о пожаробезопасности

Если разбирать кабель по слоям, то начинается всё с медных жил особого плетения — не монолит, а множество тонких проволок. Это даёт не просто гибкость, а сохранение целостности при вибрациях, что критично для насосных станций или лифтовых систем. Потом идёт слой неорганической изоляции, но не прессованный оксид магния, как в жёстких аналогах, а минеральная композиция на основе силикатов. Она не сыпется при изгибе, что проверяли на заводских испытаниях — крутили образец на барабане диаметром 15 см.

Металлическая оболочка — это обычно алюминиевая или медная лента, наложенная спиральной гофрой. Тут есть нюанс: если гофра слишком частая, кабель теряет в гибкости, если редкая — снижается защита от механических повреждений. В продукции ООО Циндао Хуацян Кабель, которую мы тестировали для АЭС в Калининграде, нашли баланс — шаг гофры 8 мм при толщине ленты 0,3 мм. Кстати, их сайт hqcables.ru содержит неплохие технические отчёты, но некоторые детали приходилось уточнять по телефону — например, поведение оболочки при длительном контакте с агрессивными средами.

Внешняя полимерная оболочка из безгалогенных композитов — это уже стандарт для современных пожарных кабелей. Но в сочетании с металлической бронёй она работает иначе: не столько для изоляции, сколько для защиты от УФ-излучения и влаги. На морских платформах это оказалось важнее, чем мы предполагали — обычные кабели с ПВХ через полгода трескались на стыках с металлоконструкциями.

Реальные объекты и типичные ошибки монтажа

На ТЭЦ под Красноярском был случай, когда монтажники проложили кабель в лотках без дополнительных креплений — решили, что гофрированная оболочка и так жёсткая. Через месяц вибрация от турбин привела к истиранию внешней оболочки в точках соприкосновения с краями лотка. Пришлось перекладывать с клипсами через каждые 60 см. Это теперь в наших техкартах прописано жирным шрифтом.

Ещё один проект — торговый центр в Сочи, где кабель прокладывали в подвесных потолках зоны ресторанов. Там важно было сохранить эстетику, поэтому использовали кабели с медной гофрированной оболочкой без внешней полимерной защиты — она и так выглядит как металлический рукав. Но не учли, что в вентканалах возможен конденсат, и через полгода появились очаги коррозии. Теперь для влажных помещений всегда рекомендуем вариант с дополнительным покрытием оболочки.

А вот на заводе минеральные изолированные кабели от Хуацян Кабель отработали отлично в печных цехах — температура до 800°C, постоянные тепловые удары. Там важна была не только гибкость, но и стойкость к циклическим нагревам. После трёх лет эксплуатации вскрыли участок — изоляция сохранила структуру, хотя цвет оболочки изменился до тёмно-коричневого.

Лабораторные испытания против полевых условий

По ГОСТ Р кабель должен держать пламя 180 минут, но в лаборатории тестируют на отрезке 1,2 метра, закреплённом вертикально. В реальности же на объектах бывают горизонтальные участки, проходы через стены, и там точки перегиба работают иначе. Мы как-то проводили свои испытания на пятиметровом отрезке, имитирующем реальную трассу — оказалось, что в местах изгиба при длительном огневом воздействии (>120 минут) начинает деформироваться гофра, хотя электрические параметры сохраняются.

Ещё момент с токовой нагрузкой — в документации обычно указывают значения для температуры 90°C, но при прокладке в пучках приходится снижать на 15-20%. Для гибкого огнестойкого кабеля с неорганической изоляцией это особенно актуально, потому что минеральный наполнитель хоть и не горит, но теплоотвод хуже, чем у медной оболочки классических МИ кабелей. На одном из объектов в Москве пришлось пересчитывать сечение жил именно из-за этого — проектанты взяли данные из каталога без поправочных коэффициентов.

Интересно поведение кабеля при коротком замыкании — из-за гибкости он меньше страдает от электродинамических усилий, но требуется тщательнее подходить к креплению концевых муфт. На подстанции 10 кВ были случаи, когда от вибрации ослаблялся контакт в местах присоединения к оборудованию.

Экономика vs надежность: что выбирают заказчики

Стоимость погонного метра такого кабеля всё ещё выше, чем у обычных огнестойких аналогов, но если считать полную стоимость владения — разница не так очевидна. Например, на нефтеперерабатывающем заводе в Омске при замене кабельных линий в цехе пиролиза рассматривали два варианта: классический МИ кабель с дорогой установкой компенсаторов изгиба и гибкий вариант. Второй оказался на 30% дешевле в монтаже, хотя сам кабель был дороже на 15%.

Многие недооценивают ремонтопригодность — при повреждении участка кабеля с металлической оболочкой можно сделать вставку без замены всей линии. Для туннельных сооружений это критически важно, ведь доступ к кабельным трассам там ограничен. Мы отработали технологию ремонта на метро — специальные соединительные муфты с такими же огнестойкими характеристиками.

Компания ООО Циндао Хуацян Кабель в своей линейке минеральных изолированных кабелей предлагает как раз такие решения — с полным комплектом аксессуаров для монтажа и ремонта. Их сайт hqcables.ru стал для нас источником не только продукции, но и технических решений — особенно по части применения в горнодобывающей отрасли, где вибрации и механические нагрузки максимальные.

Перспективы и ограничения технологии

Сейчас появляются новые материалы для минеральной изоляции — например, с добавлением нанокомпозитов, которые улучшают диэлектрические свойства при сохранении гибкости. Но стоимость пока высока, и массового перехода не видно. Хотя для объектов с особыми требованиями — типа центров обработки данных или атомных станций — это уже рассматривается как вариант.

Ограничение по минимальному радиусу изгиба — обычно 5-6 наружных диаметров для стационарной прокладки, но если нужно динамическое применение (например, для кранового оборудования), лучше смотреть специальные серии. Мы тестировали образцы с улучшенной гибкостью — до 3 диаметров, но там немного страдает огнестойкость (снижается до 120 минут).

Интересное направление — комбинированные кабели, где вместе с силовыми жилами идут оптические волокна для мониторинга. В кабеле с неорганической минеральной изоляцией это сложно реализовать из-за жёстких условий производства, но некоторые производители, включая Хуацян Кабель, уже предлагают экспериментальные образцы. Думаю, через пару лет это станет стандартом для ответственных объектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель -

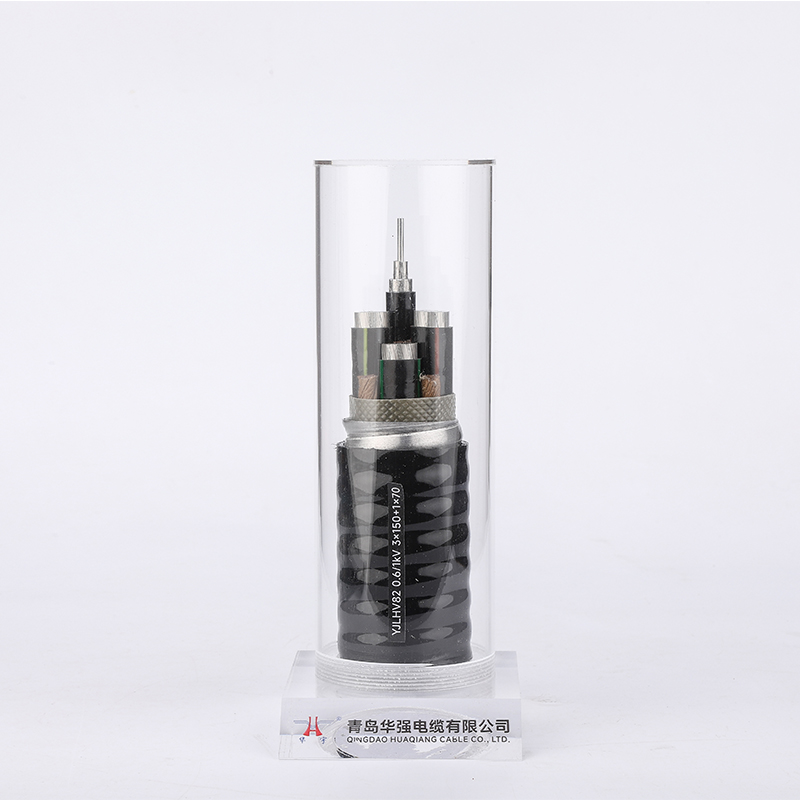

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель -

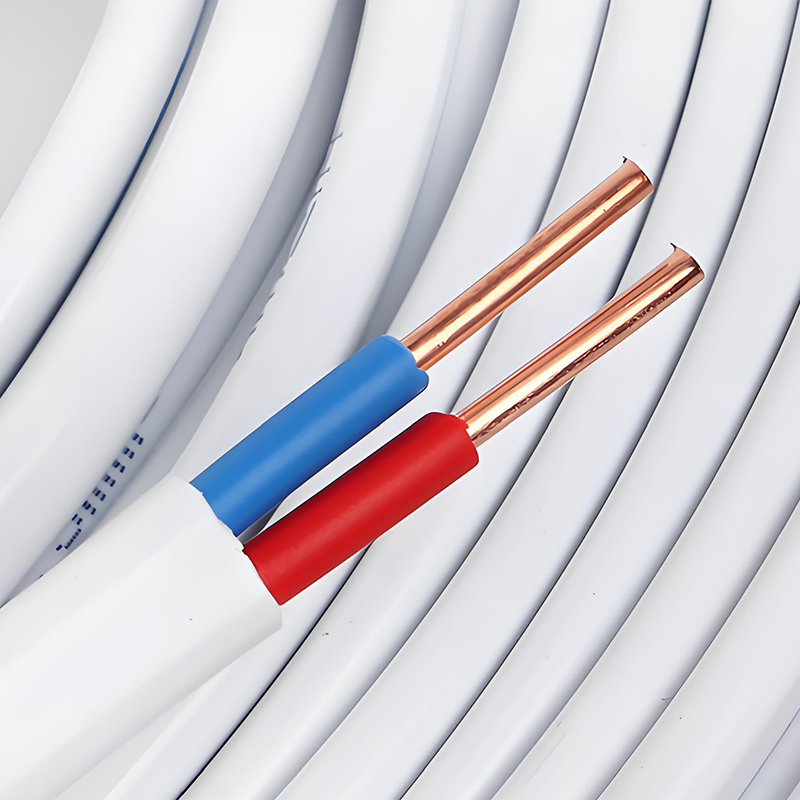

Кабель с оболочкой

Кабель с оболочкой -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

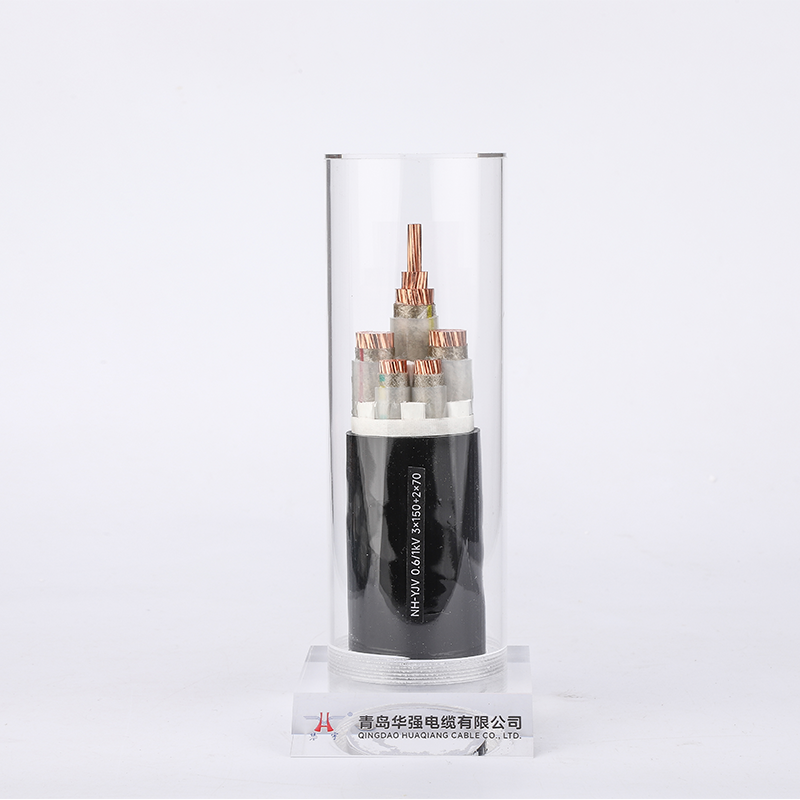

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней -

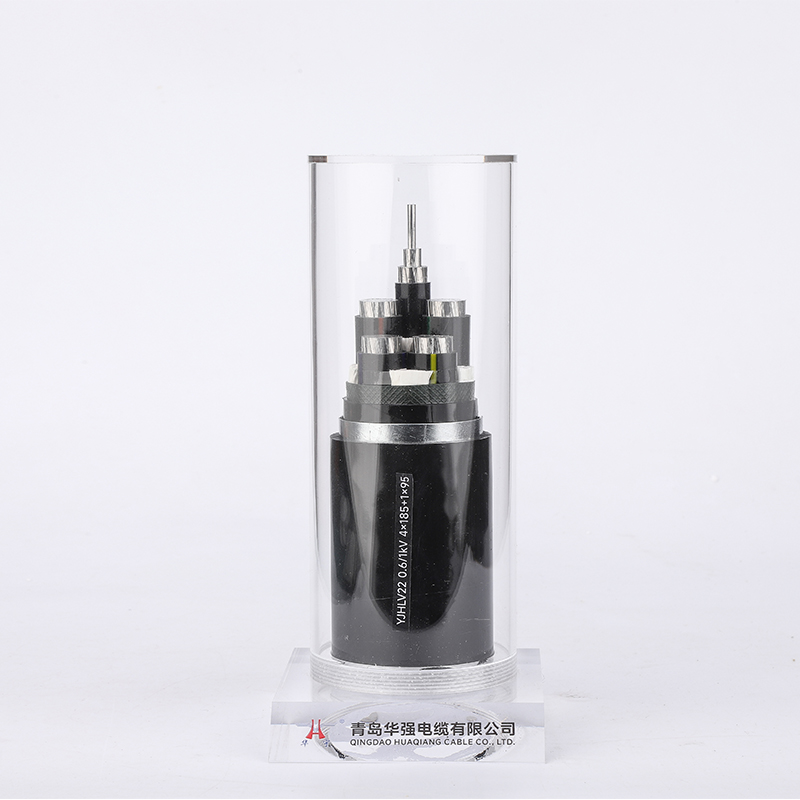

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней