Электрические соединение проводов и кабелей

Когда говорят про электрические соединения, многие сразу представляют себе простую скрутку – но на практике это самый верный путь к пожару. За годы работы с кабельной продукцией, включая поставки для горнодобывающих предприятий, я убедился: даже качественный кабель от того же ООО Циндао Хуацян Кабель можно испортить неправильным соединением.

Основные ошибки при монтаже

В прошлом месяце пришлось переделывать соединение на подстанции – монтажники использовали алюминиевые наконечники для медных жил. Результат: перегрев, оплавление изоляции... Хорошо еще что кабель был с низким дымовыделением, иначе последствия могли быть серьезнее.

Особенно критично правильное соединение для силовых линий высокого напряжения. Помню случай на металлургическом комбинате – там применяли кабели Хуаюй с минеральной изоляцией, но соединения сделали без учета температурного расширения. Через полгода эксплуатации появились микротрещины.

Часто забывают про антикоррозийную обработку мест соединения. Для шахтных кабелей это вообще отдельная тема – влажность, химически агрессивная среда... Тут нужны специальные муфты, причем их монтаж требует особой подготовки.

Специфика разных типов кабелей

С контрольными кабелями ситуация особая – казалось бы, напряжения небольшие, но любое нарушение соединения приводит к помехам в сигнальных цепях. Экранированные версии требуют особого внимания к заземлению экрана.

Фотоэлектрические кабели – отдельная история. Их соединяют обычно через специализированные коннекторы, но многие пытаются сэкономить и используют обычные клеммники. Результат – потери мощности, нагрев на стыках.

С пожарными кабелями вообще нельзя импровизировать – там каждый элемент соединения должен сохранять работоспособность в условиях пожара. Мы тестировали разные решения вместе с лабораторией ООО Циндао Хуацян Кабель – их кабели с низким дымовыделением показывают стабильные характеристики, но только при правильном монтаже.

Практические решения

Для промышленных объектов давно перешли на опрессовку – но и тут есть нюансы. Пресс-клещи должны соответствовать сечению жилы, усилие обжатия нужно контролировать... Мелочь, а влияет на надежность.

В гражданском строительстве до сих пор встречаю соединения через СИЗ – но эти колпачки подходят далеко не для всех типов проводки. Для компьютерных сетей, например, они вообще недопустимы.

Сейчас все чаще применяют сварные соединения – технология дорогая, но для ответственных участков незаменима. Особенно для аэрокосмической отрасли, где важна виброустойчивость.

Оборудование и материалы

Качество инструмента – половина успеха. Дешевые кримперы часто не обеспечивают равномерного обжатия, отсюда и проблемы с контактным сопротивлением.

Изоляционные материалы должны соответствовать типу кабеля. Нельзя использовать обычную термоусадку для высоковольтных соединений – нужны специальные диэлектрические муфты.

Заметил интересную деталь: даже профессиональные монтажники иногда экономят на токопроводящей пасте. А ведь она критически важна для алюминиевых жил – предотвращает окисление.

Контроль качества

После монтажа обязательно мерить сопротивление изоляции – но многие ограничиваются мегомметром на 1000 В. Для кабелей на 6 кВ и выше этого недостаточно.

Тепловизионный контроль – вещь дорогая, но на производственных линиях без него уже сложно. Именно так находили неплотные контакты в распределительных щитах.

Для особо ответственных объектов сейчас внедряем систему маркировки каждого соединения – чтобы можно было отследить кто и когда его монтировал. Резко снизилось количество брака.

Перспективы развития

Сейчас многие производители, включая https://www.hqcables.ru, развивают направление предварительно оконцованных кабелей – это снижает риски ошибок при монтаже.

Заметна тенденция к унификации соединений – особенно в гражданском строительстве. Но для промышленности все еще нужны индивидуальные решения.

Интересно наблюдать за развитием беспаечных соединений – для слаботочных систем они уже практически стандарт, а для силовых пока идут испытания.

Выводы из практики

Самое главное – нельзя экономить на качестве соединений. Даже самый дорогой кабель не отработает свой срок если соединение сделано кое-как.

Обучение персонала – постоянный процесс. Каждый год появляются новые материалы, технологии... Нужно регулярно обновлять знания.

Лично для меня эталоном остаются соединения в аэрокосмической отрасли – там каждый контакт проверяется десятком методов. Хотя в гражданских проектах такой подход экономически не всегда оправдан.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

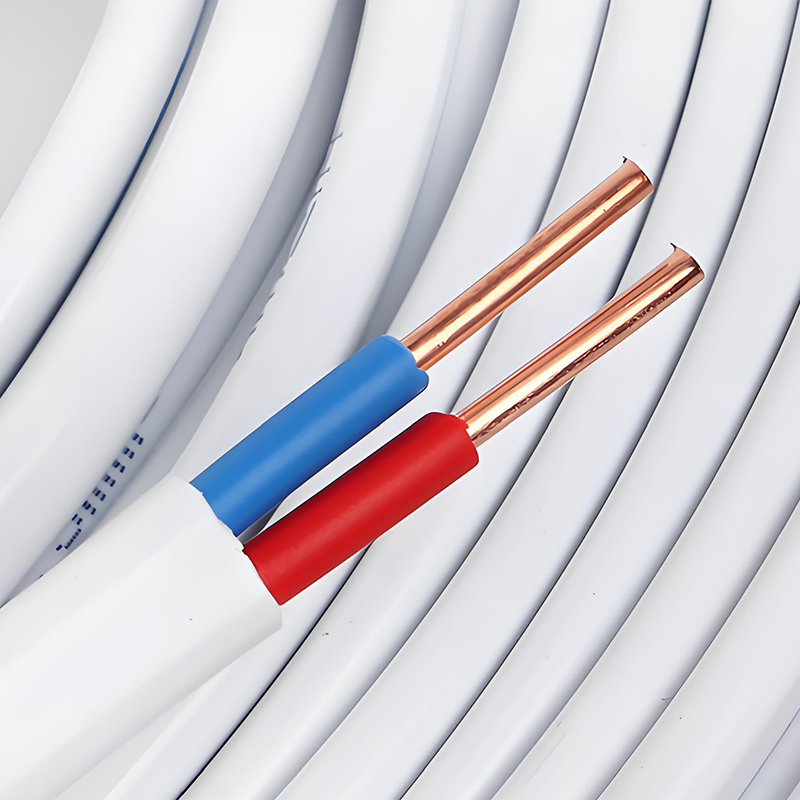

Двухжильный медный провод

Двухжильный медный провод -

Витая пара (пожарный провод)

Витая пара (пожарный провод) -

Провод

Провод -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

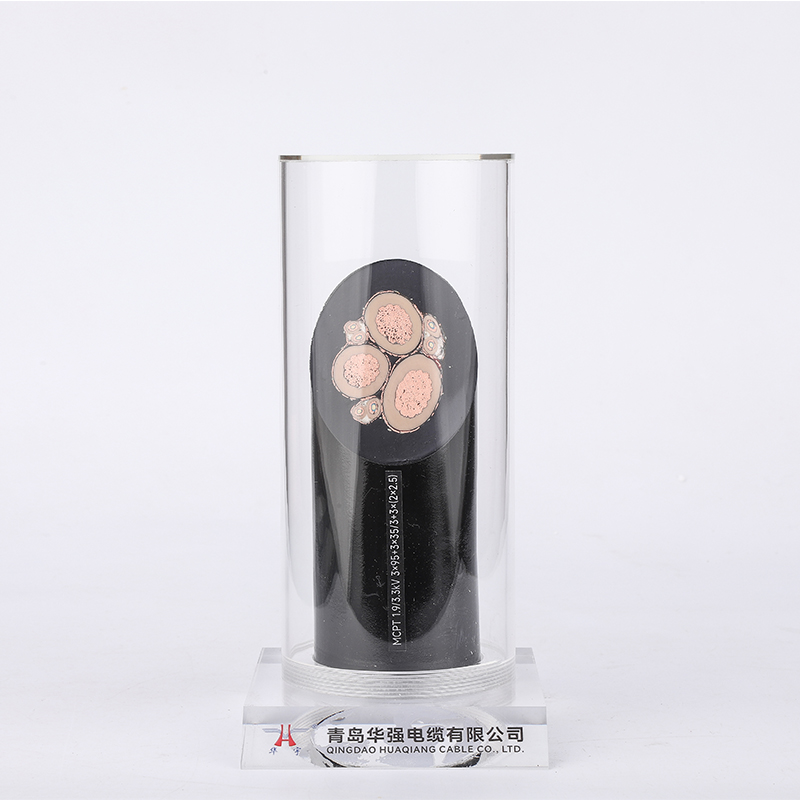

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена -

Компьютерный кабель

Компьютерный кабель -

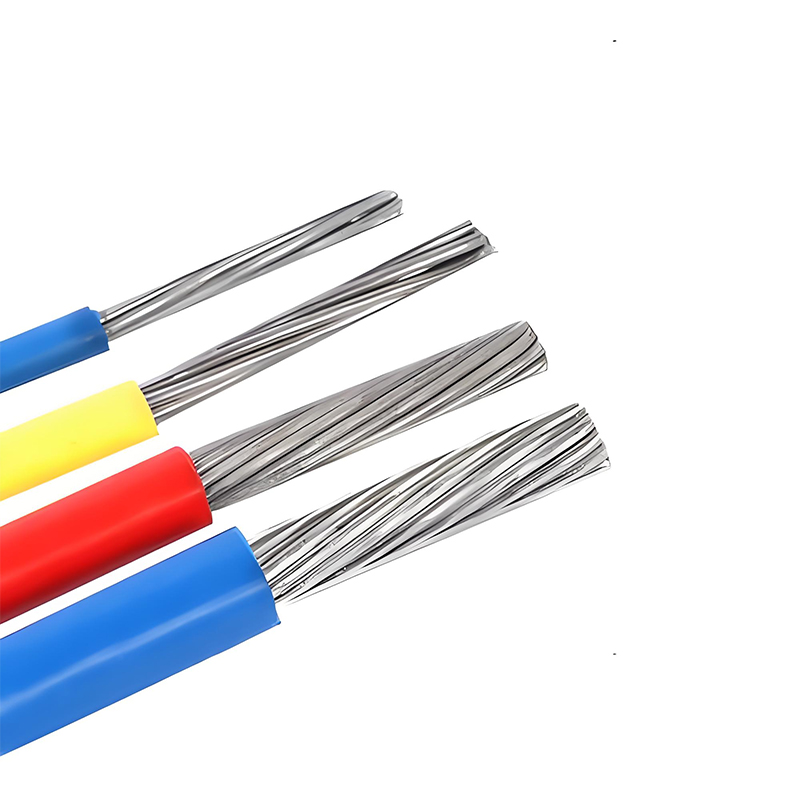

Алюминиевый провод

Алюминиевый провод -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

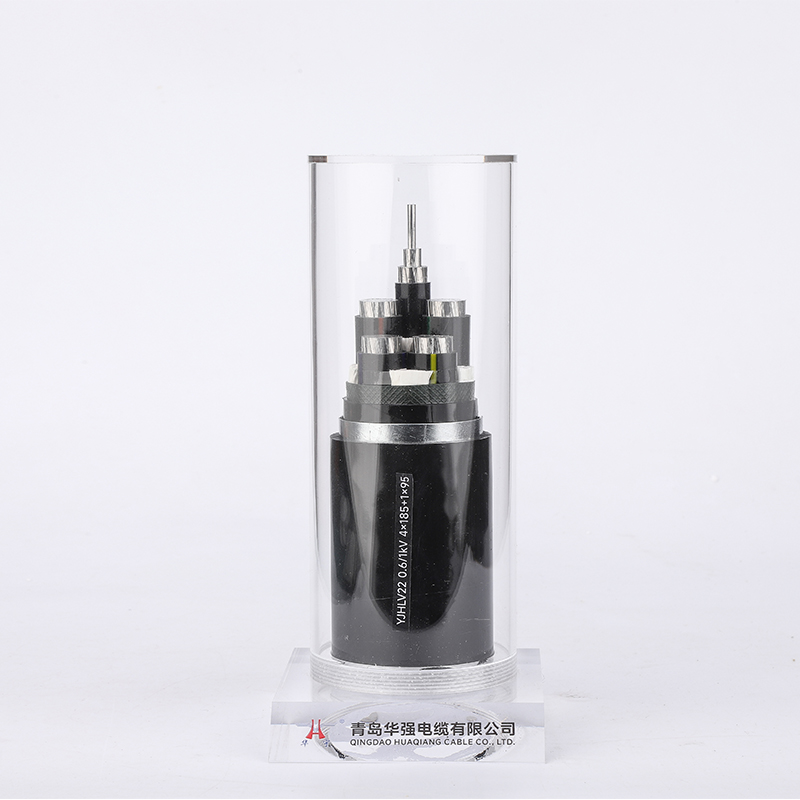

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель -

Кабель с оболочкой

Кабель с оболочкой

Связанный поиск

Связанный поиск- Витая пара алюминий

- Сшитый полиэтилен высоковольтный кабель 10 кв

- Алюминиевый кабель в помещении

- Витая пара 4х2х0 52 кат 5е

- Кабель алюминиевый 4х16 подземный

- Кабель огнестойкий кпснг 1х2х 1.5 акра

- Кабель экранированный 5х 0.75

- Кабель управления в оболочке

- Силовой экранированный кабель купить

- Кабель алюминиевый двухжильный