Экранированный кабель для частотного преобразователя

Если честно, до сих пор встречаю проекты, где инженеры экономят на экранировке кабелей для ЧП — мол, ?и так работает?. Потом эти же люди месяцами ищут причину сбоев в автоматике или странных гулов в двигателях. Сам когда-то думал, что главное — сечение жил подобрать, а теперь даже визуально отличаю качественный экран по плетению оплётки. Кстати, у ООО Циндао Хуацян Кабель в ассортименте есть как раз серии с двойным экранированием — фольга плюс медная сетка, но об этом позже.

Почему экран — не просто ?металлическая обёртка?

Вспоминается случай на цементном заводе под Новосибирском: три частотных преобразователя стояли в шкафу вплотную, а кабели проложили параллельно силовым шинам. Через неделю двигатели начали выдавать ошибку перегрузки по току. Оказалось, наводки с шин пробивались через неэкранированные контрольные жилы прямо в цепи управления. Переложили на экранированный кабель для частотного преобразователя с заземлением оплётки с двух концов — проблема ушла. Но здесь важно: заземлять надо и со стороны ПЧ, и со стороны двигателя, иначе экран становится антенной.

Кстати, про толщину экрана. Как-то сравнивали кабели от разных поставщиков — у одного оплётка 65% покрытия, у другого 85%. На тестах с помехами от сварочного аппарата разница в уровне шумов достигала 40%. При этом кабель с меньшим покрытием иногда продают как ?подходящий для ЧП? — вот где подвох. В техзаданиях теперь всегда пишем минимальный процент экранирования 80%.

Ещё нюанс: гибкость. Частотники часто ставят в подвижных механизмах — конвейеры, поворотные столы. Если экран жёсткий, после полугода вибраций медные волоски ломаются, и сопротивление экрана растёт. Видел такое на упаковочной линии — до замены кабеля постоянно срабатывала защита от перенапряжения.

Как выбрать кабель, который не подведёт

Сейчас многие спрашивают про ?универсальные? кабели — мол, и для питания, и для сигналов. Но для частотников это рискованно: скачки dU/dt создают такие помехи, что даже витая пара в общем экране может их передать на слаботочные цепи. Лучше брать раздельные кабели — силовой с усиленным экраном и контрольный с индивидуальным экранированием пар. Кстати, в каталоге HQCables есть серия кабелей именно для таких задач — с маркировкой CY/SY.

Температура — ещё один момент. На металлургическом комбинате как-то проложили кабель с ПВХ-изоляцией вдоль горячих труб. Через два месяца экран потемнел, изоляция потрескалась. Пришлось срочно менять на термостойкий вариант с кремнийорганикой. Теперь всегда смотрю, чтобы диапазон был хотя бы до +90°C — даже если в паспорте объекта указано +60.

И да, не верьте надписям ?подходит для всех частотных преобразователей?. Например, для ЧП с ШИМ на 16 кГц и для устройств с 4 кГц требования к ёмкостной асимметрии разные. Обычно смотрю тестовые протоколы — если завод предоставляет данные по испытаниям на помехоустойчивость, это плюс.

Ошибки монтажа, которые сведут на нет любой экран

Самая частая — ?косичка? заземления. Как-то на строительстве торгового центра монтажники заземлили экран кабеля длинным проводом — метр медной жилы скрученной в жгут. При первом же пуске ЧП сгорел модуль IGBT. Экран должен крепиться к земле максимально коротким путём, идеально — через специальный зажим на корпусе шкафа.

Вторая ошибка — разделка кабеля. Если снять слишком много оболочки, экран окисляется. Видел объект, где за полгода сопротивление экрана выросло с 0.1 Ом/км до 5 Ом/км — из-за влажности в цехе. Сейчас рекомендую термоусадку с клеевым слоем на концах разделки.

И да, никогда не ведите экранированные кабели в одних лотках с силовыми шинами 400В — даже при идеальном заземлении наводки будут. Лучше делать отдельные кабельные трассы с расстоянием хотя бы 30 см. Проверено на десятках объектов — от пищевых производств до насосных станций.

Когда стандартные решения не работают

Был проект в порту — кабели для ЧП крановых установок постоянно подвергались вибрации + солёный воздух. Стандартные экранированные кабели выходили из строя за 4-5 месяцев. Тогда попробовали экранированный кабель с дополнительной защитой из полиуретана и лужёной оплёткой — отгрузки с завода ООО Циндао Хуацян Кабель шли под конкретные параметры стойкости к солевым туманам. Результат — работают уже третий год.

Ещё случай: в лаборатории с точными приборами требовалось подавить помехи от ЧП на 75 кВт. Обычный экран не справлялся — помогло только двойное экранирование с раздельными заземлениями для внутреннего и внешнего контуров. Кстати, именно тогда обратил внимание, что некоторые производители (включая Хуацян) указывают в спецификациях не только % экранирования, но и эффективность на разных частотах — полезно для расчётов ЭМС.

Иногда помогает нестандартное решение — например, когда нет места для раздельных трасс, используем кабели с экранированными группами жил внутри общего экрана. Да, дороже, но зато не нужно перекладывать всю линию. Правда, такой вариант стоит применять только при умеренных помехах.

Что в итоге стоит запомнить

Если резюмировать — экранированный кабель для частотного преобразователя это не просто ?провод в металле?, а система защиты. Важно всё: материал экрана (медь, алюмоламинат), плотность плетения, способ заземления, стойкость к внешним воздействиям. И да, не экономьте на качестве — ремонт преобразователя обойдётся дороже, чем разница в цене между обычным и хорошим кабелем.

Кстати, последние годы даже в бюджетных проектах стали чаще закладывать экранированные версии — видимо, набили шишек. Кто-то берёт готовые решения типа кабелей Хуаюй, кто-то заказывает под конкретные условия. Главное — не игнорировать опыт тех, кто уже прошёл путь от аварийных пусков до стабильной работы.

И последнее: если сомневаетесь в выборе — запросите образцы, проведите тесты с реальным оборудованием. Мы как-то тестировали четыре марки кабелей параллельно на одном ЧП — разница в уровне помех отличалась в разы. Теперь для ответственных объектов используем только проверенные варианты, где завод даёт полные технические отчёты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель -

Гибкий провод

Гибкий провод -

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

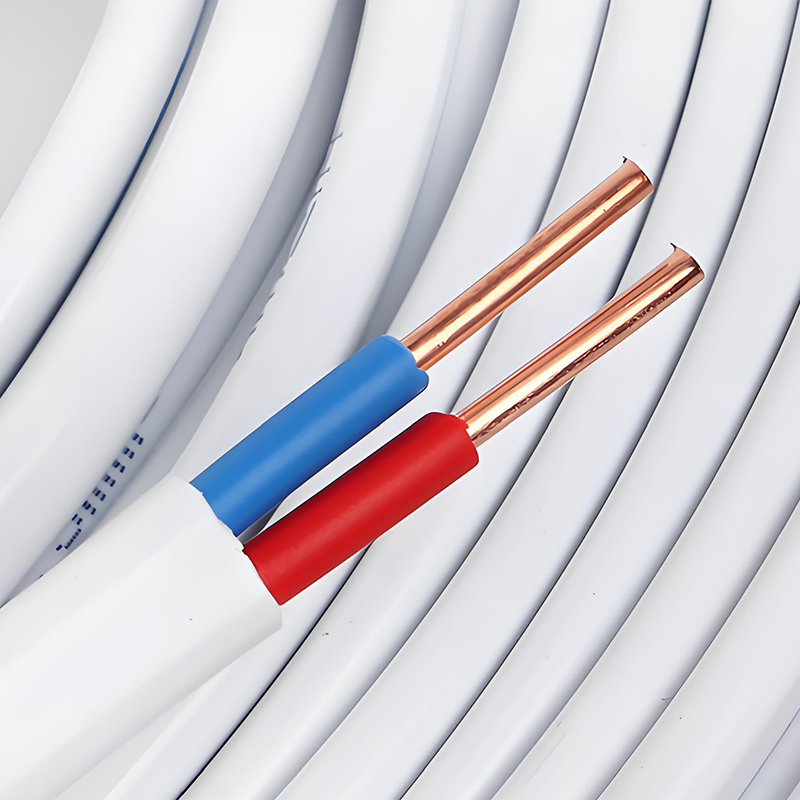

Двухжильный медный провод

Двухжильный медный провод -

Тяжелый универсальный резиновый гибкий кабель

Тяжелый универсальный резиновый гибкий кабель -

Экранированный кабель

Экранированный кабель -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель