Структура витой пары

Вот смотрю на эти разноцветные жилы — и каждый раз вспоминаю, как новички путают шаг скрутки с диаметром изоляции. Кажется, чего проще: две медные жилы в цветной оболочке, скрученные с определённой периодичностью. Но именно в этой простоте кроется десяток подводных камней, из-за которых мы на ООО Циндао Хуацян Кабель в прошлом квартале отгрузили партию с повышенными перекрёстными помехами. Пришлось разбирать брак, искать, где технологи нарушили угол скрутки.

Почему шаг скрутки — это не просто цифры в ТУ

Начну с банального: многие думают, что главное — выдержать геометрию. На деле же шаг влияет на всё — от волнового сопротивления до гибкости. Помню, как для шахтных кабелей под маркой ?Хуаюй? пришлось пересчитывать параметры трижды: в спецификациях указано одно, а при тестировании на вибростенде выяснилось, что стандартный шаг 14 мм даёт микротрещины через 200 циклов.

Особенно критично для компьютерных кабелей, где передача идёт на высоких частотах. Если шаг сделать слишком частым — растёт ёмкостная связь, если редким — помехозащищённость падает. Мы как-то пробовали экономить на меди, увеличив шаг до 18 мм — вроде бы по электрике всё в норме, но при укладке в жгуты кабель начал ?сыпаться? на изгибах.

Сейчас для экранированных кабелей используем переменный шаг — это снижает перекрёстные наводки, но требует точной настройки оборудования. Кстати, на сайте hqcables.ru в разделе продукции есть старые спецификации, где этот нюанс не учтён — видимо, техотдел ещё не обновил данные.

Изоляция: когда цвет ПВХ влияет на затухание

Здесь многие производители грешат унификацией. Берут стандартную изоляцию для силовых кабелей и пытаются адаптировать под витую пару. А потом удивляются, почему в длинных линиях затухание выше паспортного. Мы в ООО Циндао Хуацян Кабель для фотоэлектрических кабелей используем сшитый полиэтилен — он даёт стабильную диэлектрическую проницаемость, но для витой пары пришлось разрабатывать композитный материал.

Особенно проблемно с зелёными кабелями — пигменты на основе хрома иногда дают паразитную ёмкость. Как-то раз для аэрокосмического заказа пришлось закупать дорогущей немецкий краситель, потому что наш штатный вызывал отклонения на частотах выше 250 МГц.

Сейчас переходим на бесгалогенные составы — они не только безопаснее при пожаре, но и имеют более стабильные параметры. Хотя с механической прочностью пришлось повозиться: первые партии трескались при -25°C.

Медь vs алюминий: скрытые компромиссы

Вроде бы всем известно, что для витой пары нужна медь. Но когда цены на металл подскочили в 2021-м, некоторые конкуренты начали использовать алюминиевые сплавы с медным покрытием. Мы в Хуацян Кабель тоже пробовали — для неответственных линий в гражданском строительстве. Результат: через полгода в щелочной среде контакты окислялись, плюс — сопротивление выросло на 15%.

Для промышленных предприятий остаёмся на бескислородной меди — пусть дороже, но зато можем гарантировать стабильность параметров. Кстати, для контрольных кабелей с длительным сроком службы используем лужёную медь — она меньше страдает от вибрации.

Самое сложное — калибровка жил. Если диаметр плавает даже на 0.02 мм — волновое сопротивление уже не 100 Ом, а 103-105. Пришлось закупать лазерные измерители, старые механические не давали нужной точности.

Экран: фольга vs оплётка

Здесь часто встречаю две крайности: либо вообще без экрана (мол, и так сойдёт), либо перестраховка с двойным экранированием. На практике для большинства задач хватает алюминиевой фольги с дренажным проводом. Но есть нюанс: если фольгу наматывать с перехлёстом меньше 20% — на высоких частотах появляются ?окна?.

Для сложных промышленных объектов, где рядом силовые кабели на 6-10 кВ, добавляем медную оплётку. Но здесь своя проблема: оплётка увеличивает жёсткость, что недопустимо для некоторых монтажных конфигураций. Как выход — используем комбинированный экран: фольга плюс оплётка 65% покрытия.

Помню, для одного проекта в горнодобывающей отрасли пришлось разрабатывать особую конструкцию — экран из лужёной меди поверх индивидуально экранированных пар. Кабель получился жёсткий как палка, зато помехозащищённость на уровне 90 дБ.

Оболочка: почему ПВХ не всегда лучший выбор

Многие заказчики требуют стандартный ПВХ — привычно, дёшево. Но для прокладки в лотках с другими кабелями лучше подходит полиэтилен: у него ниже трение, проще протягивать. Мы в ООО Циндао Хуацян Кабель для пожарных кабелей используем композиты с керамическими наполнителями — они не только не горят, но и сохраняют гибкость при высоких температурах.

Самое сложное — подобрать материал для минеральных изолированных кабелей. Там оболочка работает в экстремальных условиях, обычные составы трескаются. Пришлось разрабатывать специальный эластомер — дорого, но зато прошёл сертификацию для АЭС.

Кстати, на последней выставке видел кабели конкурентов с ?инновационной? оболочкой — при ближайшем рассмотрении оказался обычный ПВХ с дорогим красителем. Так что теперь всегда прошу лабораторию делать химический анализ образцов.

Контроль качества: где мы теряем параметры

Казалось бы, современное оборудование должно исключать брак. Но на практике до 30% проблем возникают на этапе скрутки — из-за износа направляющих роликов или вибрации. Мы ввели обязательную калибровку каждые 8 часов — снизили процент брака с 3% до 0.7.

Самый коварный дефект — неравномерность скрутки. Его можно заметить только при испытании на векторном анализаторе. Как-то пропустили такую партию для аэрокосмической отрасли — пришлось компенсировать убытки и менять систему тестирования.

Сейчас внедряем автоматический мониторинг в реальном времени — дорого, но уже видим, где технологический процесс ?плывёт?. Особенно важно для кабелей с длительным сроком службы, где малейшие отклонения скажутся через годы эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

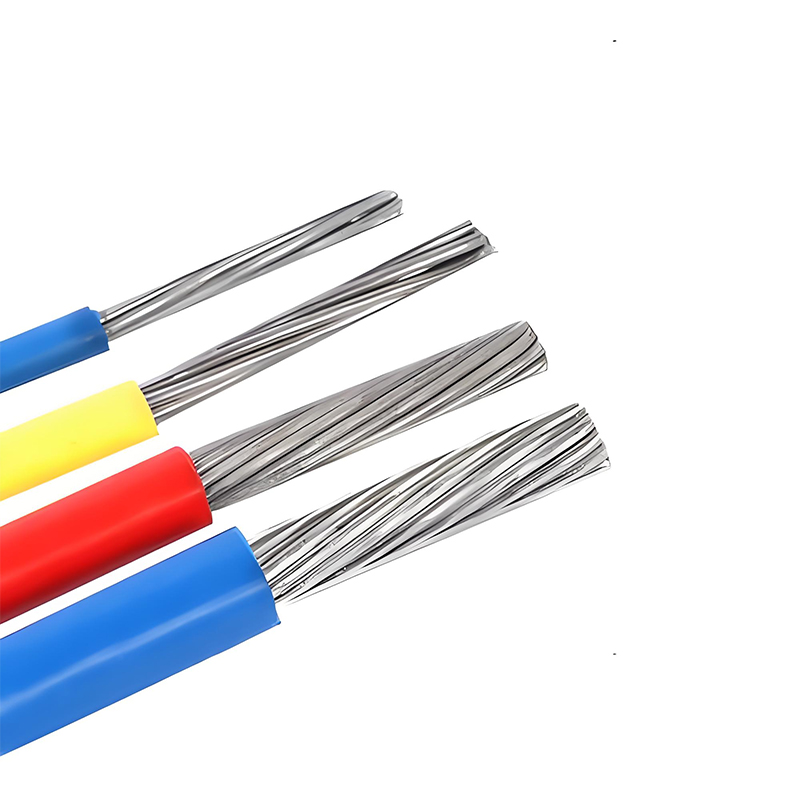

Алюминиевый провод

Алюминиевый провод -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

Компьютерный кабель

Компьютерный кабель -

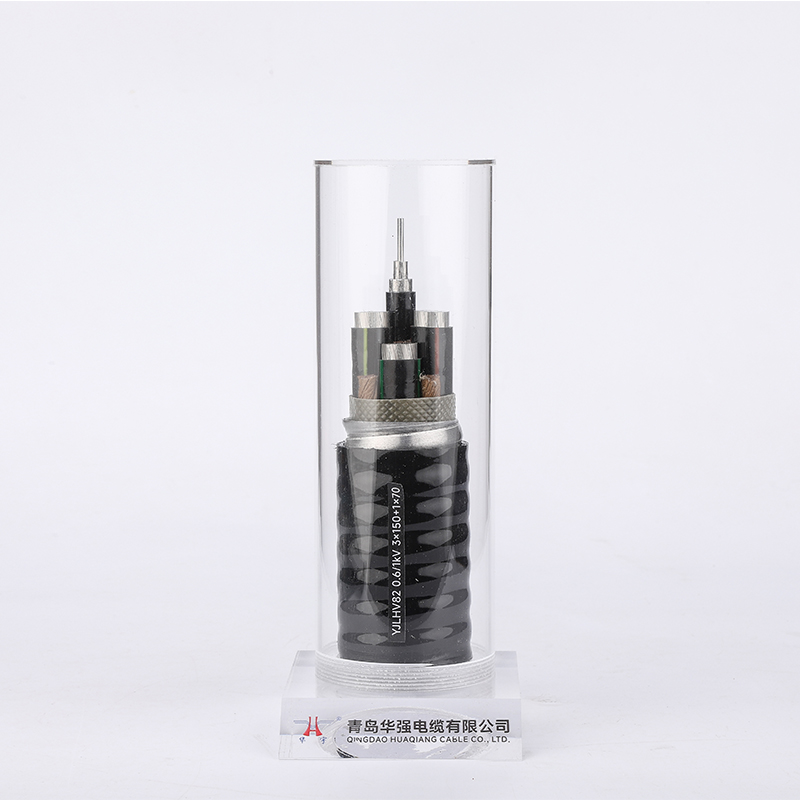

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель -

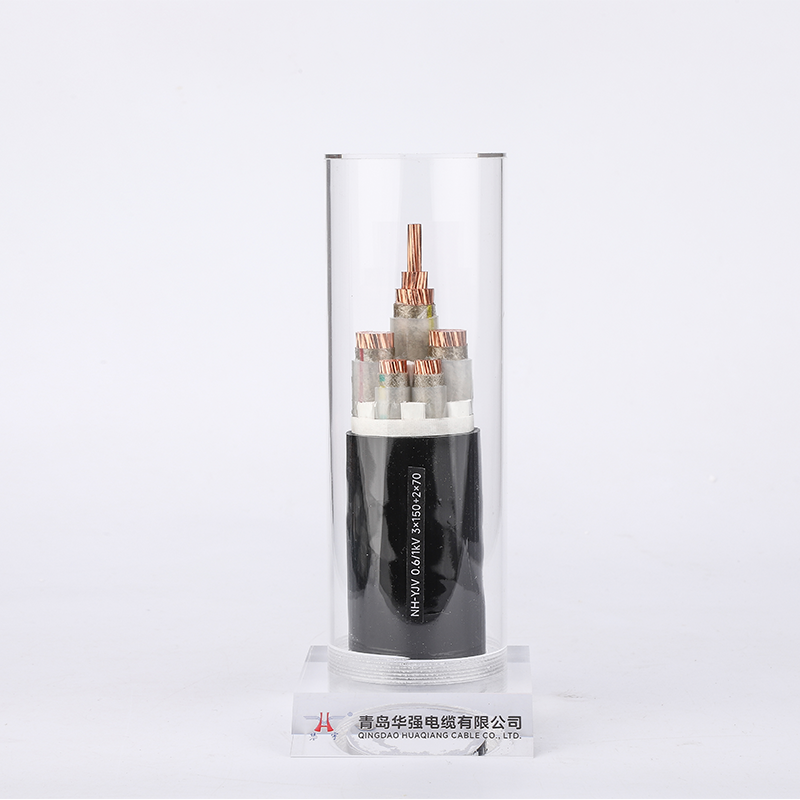

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Витая пара (пожарный провод)

Витая пара (пожарный провод) -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Связанный поиск

Связанный поиск- Розетка витой пары 8

- Силовой кабель с низким дымовыделением и без галогенов

- Кабель экранированный 5 жил

- Интернет кабель витая пара 8

- Кабель экранированный 4х0 35

- Кабель огнестойкий в полимерной оболочке

- Кабелей управления и питания

- Кабель экранированный 2х 0.75

- Кабель контроля и управления

- Огнестойкий оптический кабель