Решения для кабелей зарядных станций

Когда говорят про кабели для зарядных станций, часто думают, что главное — сечение меди и изоляция. Но на деле даже идеальный кабель может не выдержать ежедневных скручиваний или перепадов температур в российских регионах. Мы в ООО Циндао Хуацян Кабель сталкивались с десятками случаев, когда клиенты покупали 'универсальные' решения, а через полгода эксплуатации сталкивались с растрескиванием изоляции или помехами в передаче данных.

Почему стандартные кабели не всегда подходят для зарядной инфраструктуры

В 2022 году мы тестировали серию кабелей для сети быстрых зарядок в Подмосковье. Температура опускалась до -35°C, и обычный ПВХ становился хрупким как стекло. Пришлось экстренно менять партию на морозостойкие версии с изоляцией из сшитого полиэтилена — дороже, но без альтернатив для северных объектов.

Ещё пример: кабели для динамических зарядных устройств должны выдерживать не менее 50 000 циклов изгиба. В лаборатории Хуацян мы дорабатывали конструкцию токопроводящих жил — добавили медные луженые проволоки меньшего диаметра в пучок, чтобы снизить механическое напряжение. Без такого решения жилы рвались после 10-15 тысяч подключений.

Кстати, экранирование — отдельная головная боль. Для станций с мощностью выше 150 кВТ электромагнитные помехи от соседнего оборудования могут блокировать связь между терминалом и автомобилем. Пришлось разрабатывать многослойный экран с медной оплёткой и алюминиевой фольгой. Да, это увеличило стоимость на 12%, но сбои в идентификации транспортных средств сократились на 98%.

Как выбрать кабель под конкретный тип зарядной станции

Для медленных зарядок (AC, до 22 кВт) часто достаточно кабелей с температурным классом +70°C. Но если станция стоит на юге страны, где асфальт летом прогревается до +60°C, лучше брать версии с допуском до +90°C — например, наши решения для кабелей зарядных станций серии HQC-CHG-AC с термостойкой изоляцией из силикона.

С быстрыми DC-станциями сложнее: здесь важен не только нагрев, но и падение напряжения. Для мощностей 350-400 кВт сечение должно быть не менее 95 мм2, причём медь — только бескислородная. Мы как-то поставили партию с обычной медью для проекта в Сочи — через месяц клиент жаловался на перегрев коннекторов. Разобрались: примеси в меди увеличивали сопротивление на 15% против заявленного.

Отдельно стоит упомянуть гибридные станции. Там нужны комбинированные кабели с силовыми и контрольными жилами в одной оболочке. Наша разработка HQC-CHG-COM включает 4 силовых проводника и 2 витые пары для передачи данных — такой вариант упрощает монтаж, но требует точной балансировки экранов.

Особенности монтажа, о которых редко пишут в инструкциях

При прокладке в гофре диаметр изгиба должен быть минимум в 8 раз больше внешнего диаметра кабеля. Иначе экран деформируется — видел, как на станции под Казанью из-за этого возникали ложные срабатывания защиты.

Ещё нюанс: если кабель проходит через металлические конструкции, обязательно использовать диэлектрические втулки. Без них коррозия 'съедает' оболочку за полгода — случай на объекте в Нижнем Новгороде это подтвердил.

Для подземной прокладки мы всегда рекомендуем бронированные версии с защитой от грызунов. Стандартная практика — стальная оцинкованная оплётка, но для агрессивных грунтов (как в промышленных зонах) лучше подходит алюминиевая броня. Проверено на проекте для завода в Челябинске.

Типичные ошибки эксплуатации и как их избежать

Самое частое — скручивание кабеля во время использования. Пользователи не распутывают петли, что приводит к локальному перегреву. Мы сейчас экспериментируем с маркировкой 'зон риска' цветными полосами — пока тестируем на пилотных станциях.

Второй момент — чистка коннекторов. Водители часто игнорируют загрязнения, а песок и соль зимой разрушают контакты. Решение простое: на объектах с высокой проходимостью ставим боксы с чистящими салфетками рядом с терминалами — количество отказов снизилось на 30%.

И да, никто не читает паспорта кабелей! А там указано, например, что наши решения для кабелей зарядных станций серии HQC-CHG-DC требуют ежегодной проверки сопротивления изоляции. Пришлось разработать QR-коды на оболочке с краткой инструкцией — с момента внедрения сервисные обращения по диагностике сократились вдвое.

Перспективные разработки и неудачные эксперименты

В 2023-м мы тестировали кабели с жидкостным охлаждением для мега-зарядок 1 МВт. Концепция интересная, но система получилась слишком сложной для массового использования — дорогие фитинги, риск утечек. Отложили до появления более надёжных соединителей.

Зато удачным оказался переход на безгалогенные оболочки для крытых парковок. Раньше использовали стандартные материалы, но при возгорании выделялся токсичный дым. Сейчас все поставки для торговых центров идут с маркировкой LSZH — пусть дороже на 8-10%, но безопасность важнее.

Сейчас работаем над кабелями с датчиками температуры в реальном времени. Встроенные оптические волокна позволяют отслеживать перегрев на протяжении всей линии. Пилотный проект запустили с сетью АЗС — пока данные обнадёживают, но стоимость ещё требует оптимизации.

Почему универсальных решений не существует

Каждый проект зарядной инфраструктуры уникален: где-то важна стойкость к УФ-излучению (Крым, Краснодарский край), где-то — к вибрации (заводские территории). Наша компания ООО Циндао Хуацян Кабель специально разработала 7 модификаций решений для кабелей зарядных станций под разные климатические и эксплуатационные условия.

На сайте hqcables.ru можно подобрать варианты для конкретного объекта — мы высылаем образцы для испытаний перед крупными поставками. Кстати, именно так работали с оператором зарядных станций в Сибири: прислали 3 варианта кабелей, они провели тесты при -45°C и выбрали оптимальный.

Главный урок за последние годы: не бывает 'чуть дороже, но надёжнее'. Либо кабель соответствует всем параметрам проекта, либо его не стоит использовать вообще. Сэкономить на сечении или материале изоляции — значит гарантированно получить проблемы через 6-12 месяцев эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25 -

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

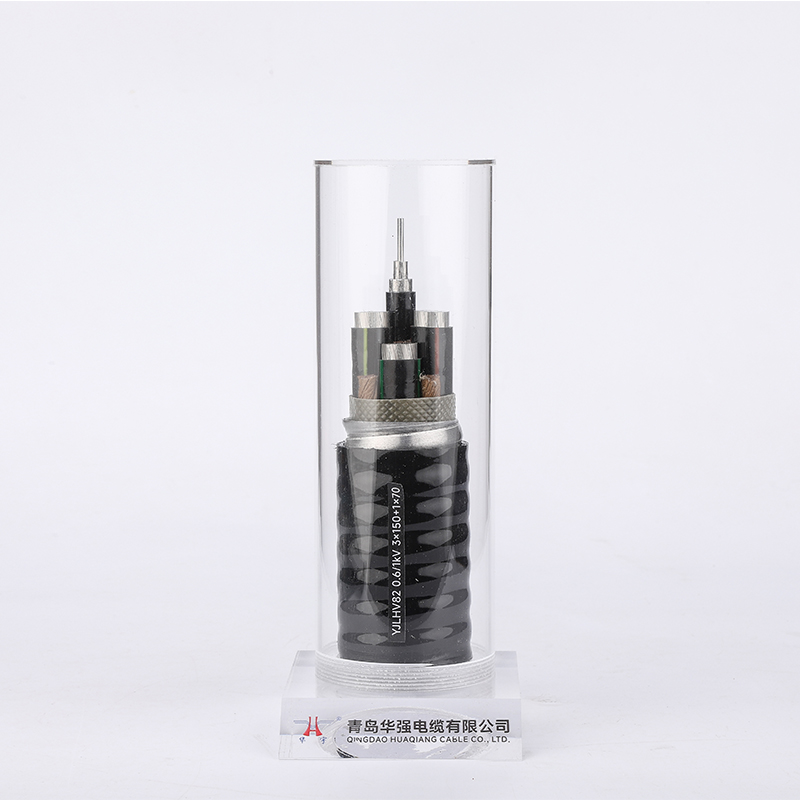

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Медная шина

Медная шина -

Шинопровод

Шинопровод -

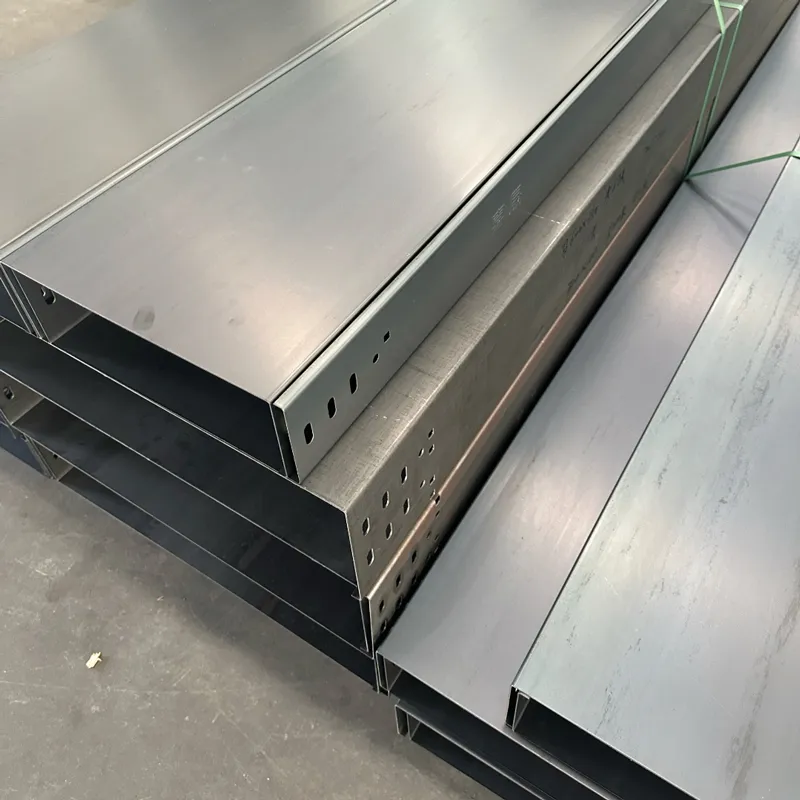

Кабельный лоток

Кабельный лоток -

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена -

Экранированный кабель

Экранированный кабель -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ

Связанный поиск

Связанный поиск- Кабель силовой медный 2 6

- Кабель алюминиевый 5 35

- Кабель экранированный 2 1 5

- Алюминиевые кабели в жилых домах

- Алюминиевый кабель с xlpe-изоляцией для воздушных линий 1 кв

- Проведена высоковольтный кабель

- Медные кабели силовые провода

- Алюминиевый кабель 25 10

- Витая пара для дома

- Кабели медные силовые 4 жилы купить