Прокладка установочных проводов

Если честно, каждый раз, когда вижу проект с пометкой ?прокладка установочных проводов по стандартной схеме?, хочется спросить – а автор хоть раз сам монтировал эти самые провода в тесном щитке с тремя изгибами под 90 градусов? У нас в ООО Циндао Хуацян Кабель часто приходят запросы на прокладка установочных проводов для объектов, где проектировщики явно экономили на расчётах сечения. Особенно это касается многожильных модификаций – тут любое неправильное крепление ведёт к микротрещинам в изоляции, а не к ?штатному затуханию сигнала?, как любят писать в отчётах.

Выбор провода: между ГОСТ и реальностью

Вот смотрите: берём стандартный ПВ-3. По паспорту – гибкий, подходит для сложных трасс. Но если его прокладывать в лотке без дополнительных дистанционных клипс, через полгода в местах перегиба появляются потертости. Мы как-то ставили эксперимент на складе – параллельно укладывали три марки проводов, включая нашу разработку для щитового оборудования. Результат? У обычного ПВ-3 после цикла температурных расширений появилась деформация изоляции, а у специализированных серий – нет. Кстати, на сайте https://www.hqcables.ru есть технические отчёты по этому тесту, но там данные слегка приглажены под стандарты.

Запомнился случай на металлургическом комбинате – заказчик требовал проложить прокладка установочных проводов в кабельных тоннелях с постоянной вибрацией. Инженеры сначала хотели брать провод с обычной ПВХ-изоляцией, но после расчётов перешли на версию с дополнительной армирующей оплёткой. Именно тогда я убедился, что таблицы нагрузок из справочников часто не учитывают резонансные частоты конкретного объекта.

Ещё один момент – якобы ?универсальные? решения. Видел проекты, где один тип провода закладывали и для сигнализации, и для силовых линий низкого напряжения. Это работает только на бумаге. В реальности при таком соседстве всегда есть наводки, особенно если речь о длинных параллельных участках. Приходится либо разносить трассы, либо использовать экранированные варианты – например, как в серии Хуаюй для промышленных предприятий.

Монтаж в неидеальных условиях

Никогда не понимал, почему в обучающих видео всегда показывают прокладку по идеально ровным стенам. В жизни чаще приходится работать в помещениях с уже смонтированным оборудованием, где доступ к трассе ограничен. Как-то раз на объекте гражданского строительства пришлось прокладывать провода через уже собранные кабельные каналы – и тут выяснилось, что расчётный запас по длине в 10% недостаточен при сложной геометрии хода. Пришлось пересчитывать на месте, добавляя компенсационные петли.

Температурные расширения – отдельная тема. Особенно для открытых трасс на производствах с перепадами от -40°C до +50°C. Стандартные крепления иногда не справляются – провод либо провисает, либо наоборот, излишне натягивается. Мы после нескольких таких случаев стали рекомендовать динамические клипсы с поплавковым зажимом. Недешёвое решение, но дешевле, чем перекладывать всю линию после первого же сезона.

Ещё из практики: никогда не экономьте на маркировке при сложной разводке. Кажется, что ?и так запомним?, но когда через месяц нужно добавить ещё три ответвления, без чёткой схемы начинается ад. Особенно это критично для прокладка установочных проводов в распределительных щитах – там даже цветовая маркировка не всегда спасает, нужны дублирующие бирки с номерами линий.

Ошибки при соединении и их последствия

Самая частая проблема – неправильный выбор клеммников для многожильных проводов. Видел, как монтажники зажимали гибкие жилы в обычные клеммы без гильз – через полгода соединения ослабевали из-за эффекта ?холодного течения? металла. Хуже того – на одном из объектов это привело к локальному перегреву и выходу из строя целой группы датчиков.

Интересный момент с экранированными проводами – многие забывают про заземление экрана с двух сторон, если речь идёт о высокочастотных помехах. Хотя в инструкциях к кабелям Хуаюй это чётко прописано. Помню, на аэрокосмическом предприятии как раз из-за такой ошибки пришлось переделывать половину контрольных линий – помехи от силового оборудования создавали ложные срабатывания систем.

И ещё про пайку – казалось бы, базовый навык. Но современные припои с бессвинцовыми составами требуют другого температурного режима. Как-то наблюдал, как опытный электрик испортил контакты именно потому, что работал по старинке, с перегревом. Теперь всегда уточняю тип припоя перед началом работ.

Взаимодействие с другими системами

При прокладке установочных проводов рядом с силовыми кабелями всегда возникает вопрос электромагнитной совместимости. Один раз видел, как проектировщики разместили слаботочные линии вплотную к шинам питания мощных двигателей – в результате датчики выдавали погрешность в 15%. Пришлось экранировать уже смонтированные трассы дополнительными кожухами.

В гражданском строительстве своя специфика – например, соседство с системами отопления. Стандартная изоляция не всегда выдерживает длительный нагрев от труб, особенно в стояках. Для таких случаев у ООО Циндао Хуацян Кабель есть специальные термостойкие серии, но их редко закладывают в проекты из-за более высокой стоимости.

Отдельно стоит упомянуть химически агрессивные среды. На пищевых производствах, например, где регулярная мойка помещений, обычная изоляция быстро теряет свойства. Тут нужны провода с особым составом оболочки – как в линейке экологичных кабелей с низким дымовыделением, которые мы как раз поставляем для таких объектов.

Экономия vs надёжность

Часто сталкиваюсь с желанием заказчика сэкономить на мелочах – например, использовать более дешёвые кабельные каналы. Но потом эти же каналы крошатся при перекладке, или их крышки не фиксируются плотно. В итоге экономия в 10% оборачивается дополнительными работами через год. Особенно это критично для производств с постоянными модернизациями.

Ещё один спорный момент – использование бывших в употреблении проводов. Видел, как на стройке пытались пустить в дело остатки с других объектов. Вроде бы логично, но когда смешиваются провода от разных производителей с разной степенью старения изоляции – получается лотерея. Особенно если речь идёт о противопожарных системах.

Кстати, о пожарной безопасности – здесь вообще не должно быть компромиссов. Как-то инспектировал объект, где при прокладка установочных проводов в шахтах лифтов использовали обычные кабели вместо специальных огнестойких. Объяснение было ?проектом не предусмотрено?. Пришлось аргументировать нормами ПУЭ и требовать замены – лучше перестраховаться, чем потом разбирать последствия.

Перспективы и новые решения

Сейчас много говорят о ?умных? системах мониторинга состояния проводки. Технически это интересно – датчики контроля изоляции в реальном времени могут предотвратить массу проблем. Но на практике пока сложно с интеграцией таких систем в существующую инфраструктуру. Мы пробовали ставить экспериментальные участки на горнодобывающих предприятиях – данные полезные, но стоимость внедрения пока высока.

Из новинок, которые действительно работают – самозаживляющаяся изоляция для мест с повышенным риском механических повреждений. Не панацея, но для сложных узлов очень помогает. В каталоге https://www.hqcables.ru есть несколько таких позиций, правда, спрос пока невысокий – многие заказчики считают это излишеством.

В целом, если смотреть на прокладка установочных проводов не как на рутинную операцию, а как на систему, становится ясно – главное не столько соблюдение нормативов, сколько понимание физики процессов на конкретном объекте. И иногда стоит отступить от буквы инструкции, если этого требует логика работы оборудования. Главное – чтобы это отступление было осознанным, а не следствием халатности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

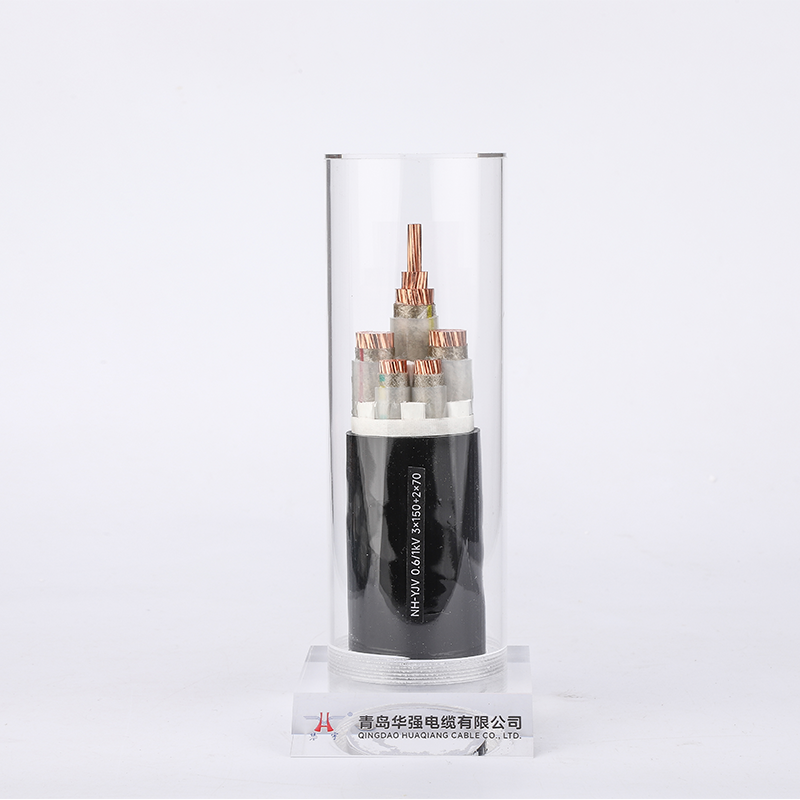

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

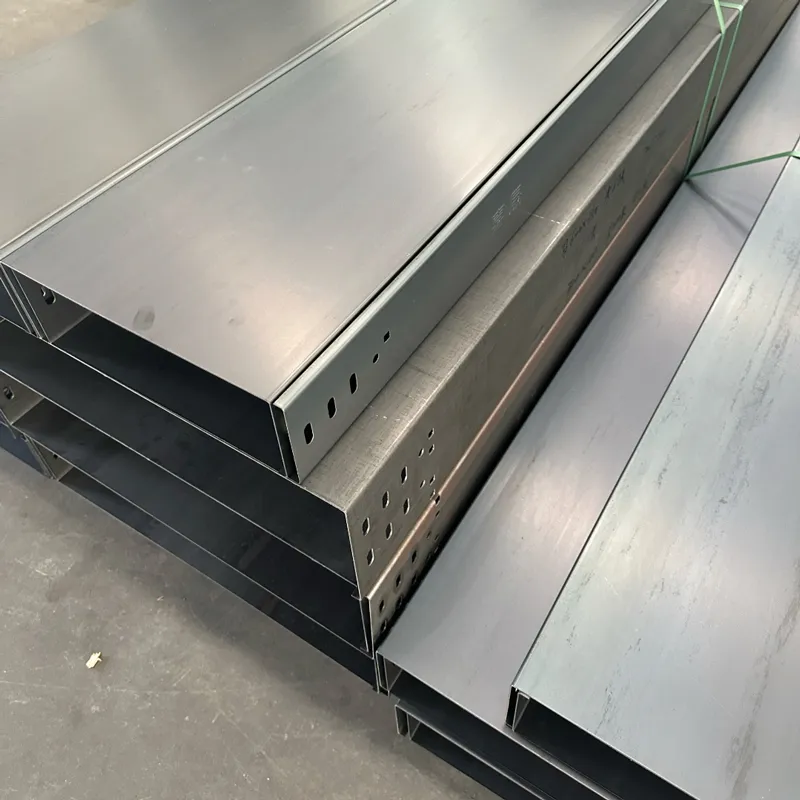

Кабельный лоток

Кабельный лоток -

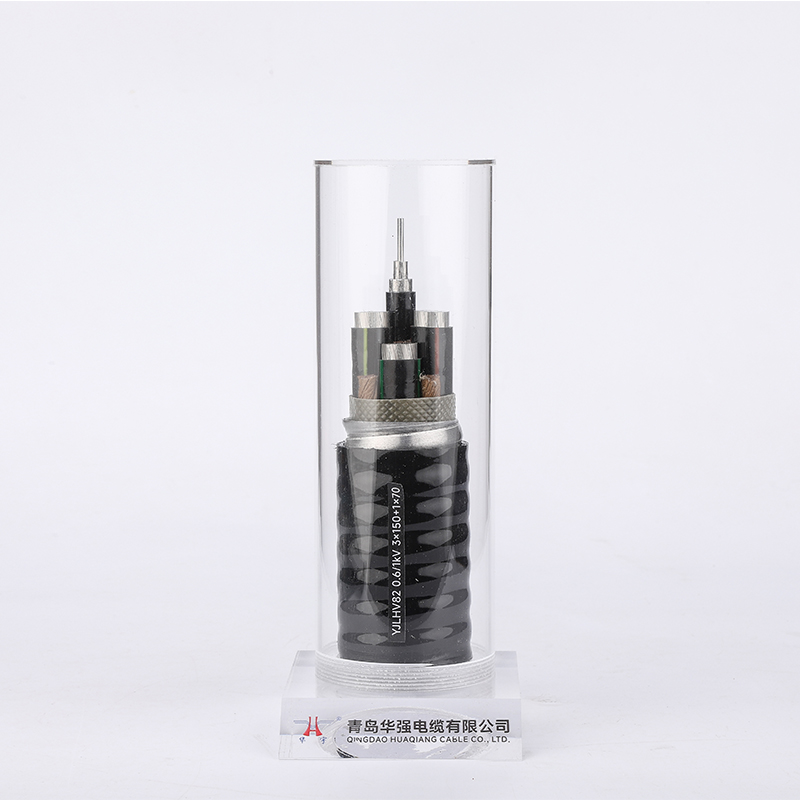

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель -

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Трансформатор

Трансформатор -

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Гибкий провод

Гибкий провод -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25 -

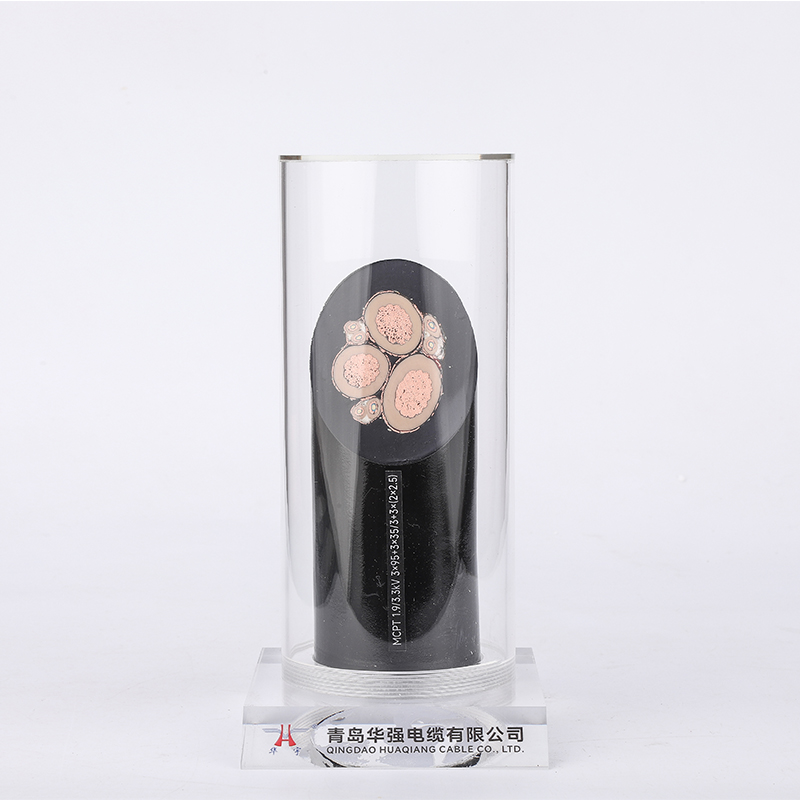

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель