Производство электрических кабелей и проводов

Когда слышишь 'производство электрических кабелей', многие представляют просто медную жилу в пластиковой оболочке. На деле же это целая наука — от выбора марки меди до толщины изоляции. Вот, например, в ООО Циндао Хуацян Кабель до сих пор сталкиваюсь с тем, что заказчики недооценивают важность контроля на этапе экструзии ПВХ. Один раз поставили партию кабелей для шахты — через месяц жалобы на растрескивание изоляции. Разобрались: сэкономили на стабилизаторах в композиции.

Технологические тонкости, которые не увидишь в ГОСТах

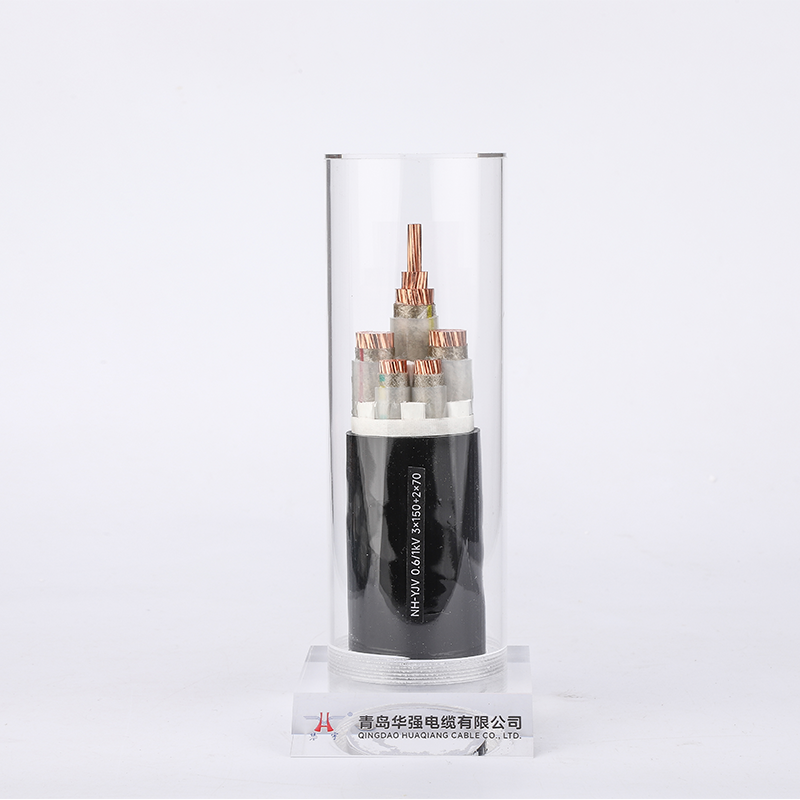

Возьмём тот же силовой кабель высокого напряжения. В теории — медь, XLPE-изоляция, броня. А на практике? Например, при производстве кабелей 10 кВ для горнодобывающих предприятий критична чистота сшитого полиэтилена. Мельчайшая пылинка — и точка пробоя. У нас на производстве был случай: запустили линию после профилактики, забыли продуть воздуховоды — 300 метров кабеля пришлось утилизировать.

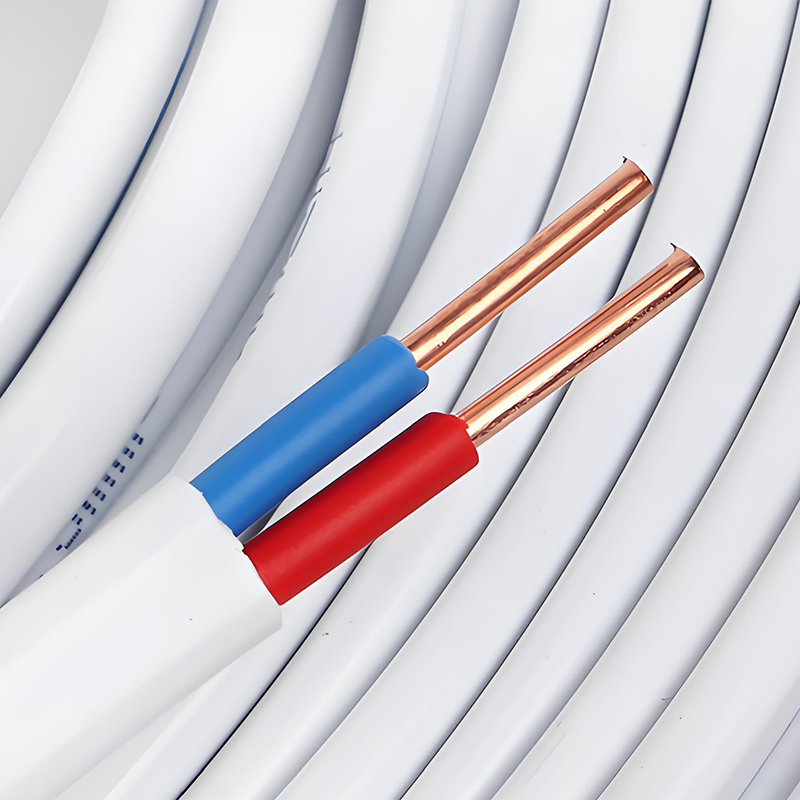

С низковольтными кабелями своя история. Особенно с теми, что идут для объектов гражданского строительства. Здесь главное — баланс между гибкостью и прочностью. Помню, для одного ЖК делали провода с увеличенным сроком службы — заказчик требовал 40 лет гарантии. Пришлось пересматривать рецептуру пластиката, добавлять антиоксиданты. В итоге получили продукт, который прошёл испытания в условиях повышенной влажности — но себестоимость выросла на 15%.

А вот с фотоэлектрическими кабелями вообще отдельная тема. Ультрафиолет, перепады температур от -40 до +120... Стандартный ПВХ здесь не работает. Мы в Хуацян Кабель перепробовали с десяток композиций на основе полиолефинов, пока не подобрали вариант с карбонатными стабилизаторами. Но до сих пор при монтаже солнечных электростанций бывают нарекания — не все монтажники понимают, что такие кабели нельзя изгибать под острым углом.

Ошибки, которые дорого обходятся

С контрольными кабелями часто перемудрят. Зачем-то ставят двойной экран, когда достаточно одного — а потом удивляются, почему кабель теряет гибкость. На одном химическом комбинате заказали кабели с избыточной защитой — в итоге при прокладке в лотках возникли проблемы с радиусом изгиба. Пришлось переделывать.

Экранирование — вообще больная тема. Особенно для компьютерных сетей промышленных предприятий. Многие думают: чем толще фольга — тем лучше. А на деле важна плотность контакта. Мы в своё время провели серию испытаний и выяснили: для большинства задач достаточно алюмополимерной ленты толщиной 0,08 мм с дренажной жилой — при условии правильной оплётки.

Самый сложный урок получили с пожарными кабелями. Делали по ТУ — вроде всё правильно. Но при испытаниях в сертификационном центре выяснилось: при температуре 850°C изоляция хоть и не горит, но выделяет дым с оптической плотностью выше нормы. Пришлось полностью менять рецептуру — убирать галогены, добавлять гидроксид алюминия. Сейчас наш кабель с низким дымовыделением проходит по всем параметрам, но на доводку ушло почти полгода.

Специфика для разных отраслей

Для аэрокосмической отрасли требования вообще другие. Там каждый грамм на счету. Пришлось разрабатывать кабели с уменьшенной толщиной изоляции, но с сохранением диэлектрических свойств. Использовали вспененный полиэтилен — сложно в производстве, зато вес снизили на 30%.

В гражданском строительстве сейчас тренд на экологичные кабели. Но не все понимают, что 'безгалогенный' — не значит 'безопасный при пожаре'. Как-то раз поставили партию таких кабелей для бизнес-центра — заказчик жаловался, что изоляция слишком жёсткая. Оказалось, при замене пластификаторов не учли коэффициент трения — кабели плохо укладывались в короба.

С минеральными изолированными кабелями работали для метрополитена. Технология сложная — прессование оксида магния, герметизация концов. Но главная проблема — монтажники не всегда умеют правильно разделывать такие кабели. Приходилось проводить обучение прямо на объекте.

Оборудование и материалы

Экструдеры — сердце производства. У нас стоят немецкие линии, но постоянно приходится их дорабатывать. Например, для кабелей марок Хуаюй пришлось увеличить зону охлаждения — иначе при высокой скорости протяжки появлялись пустоты в изоляции.

Медь — отдельная история. Китайская, российская, европейская — у каждой свои особенности. Для силовых кабелей высокого напряжения берём только медь с проводимостью не менее 101% IACS. Было дело, попробовали сэкономить — получили повышенные потери в линии.

Полимеры сейчас — головная боль. Цены растут, качество нестабильное. Особенно сложно с компаундами для кабелей с длительным сроком службы. Приходится постоянно тестировать новые партии — даже у проверенных поставщиков бывают отклонения.

Что в итоге

Производство электрических кабелей и проводов — это не просто намотка меди на барабан. Каждый тип — от шахтных кабелей до компьютерных — требует своего подхода. В ООО Циндао Хуацян Кабель за годы работы накопили достаточно примеров, когда теоретически правильное решение на практике не работало.

Сейчас, глядя на ассортимент — те самые тысячи типоразмеров — понимаешь, что главное не количество, а понимание, где какой кабель действительно нужен. Иногда проще отказаться от заказа, чем делать то, в чём не уверен.

Да, специфика есть у всех — и у аэрокосмической отрасли, и у гражданского строительства. Но основы остаются общими: качественные материалы, отработанная технология и постоянный контроль. Без этого даже самый совершенный кабель не пройдёт и года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

Экранированный кабель

Экранированный кабель -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Шинопровод

Шинопровод -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

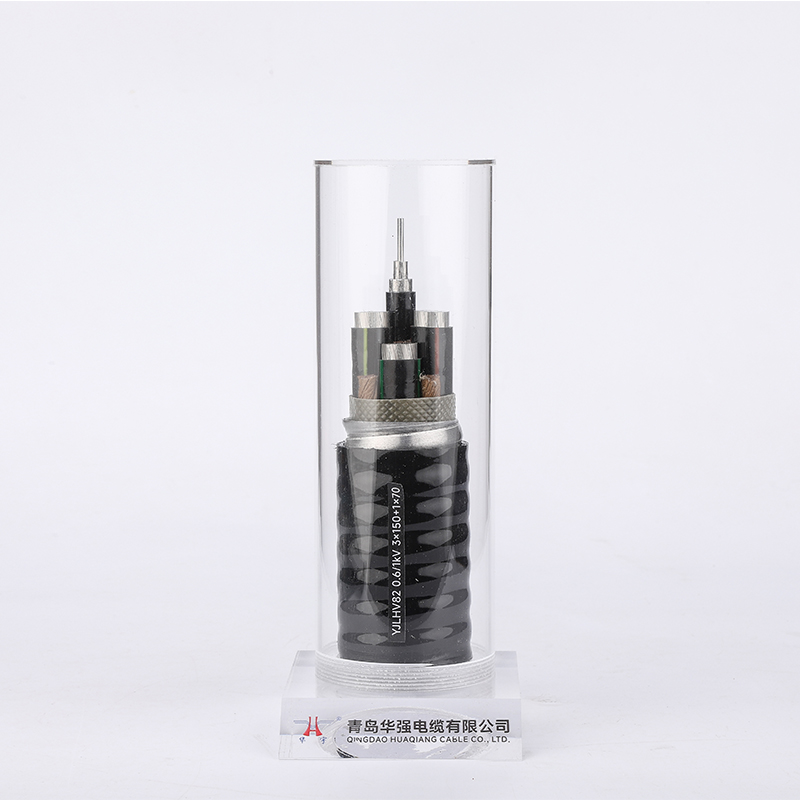

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Медная шина

Медная шина -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Связанный поиск

Связанный поиск- Экранированный саморегулирующийся кабель 16 вт

- Кабель кг 4х50 силовой медный

- Алюминиевый кабель 2.5 мм

- Силовые экранированные гибкие кабели

- Провод медный установочный пв 3

- Установочные провода для сабвуфера

- Провод установочный пув

- Силовой кабель в алюминиевой оболочке

- Экранированный кабель 10 жил

- Витая пара 5 метров