Производство алюминиевых кабелей

Если честно, когда слышишь 'алюминиевые кабели', первое что приходит на ум — это дешёвая альтернатива меди. Но на практике всё сложнее. Многие заблуждаются, думая что разница только в цене — а ведь тут и электропроводность другая, и гибкость, и даже коррозийная стойкость играет роль. Я лет десять назад сам считал что алюминий — это компромисс, пока не столкнулся с проектом где требовалась прокладка на большие расстояния с минимальным весом. Тогда и пришлось разбираться в нюансах.

Технологические особенности производства

Начнём с сырья. Не всякий алюминий подходит — нужны марки с минимальным содержанием примесей. Часто используют А5Е или А7Е, но если нужна особая гибкость, идут на сплавы с кремнием. Помню, на одном из заводов пытались экономить на сырье — в итоге кабель ломался при температуре -15°C, хотя заявленный порог был -25°C. Пришлось переделывать всю партию.

Экструзия изоляции — отдельная история. Для алюминиевых кабелей критично равномерное покрытие, ведь малейшая неоднородность ведёт к локальному перегреву. Особенно сложно с толстостенной изоляцией — если скорость подачи не откалибрована, появляются пузыри. Один раз наблюдал как на линии 35 кВ пришлось останавливать производство из-за дефекта в 3 мм на участке в 20 метров — визуально незаметно, но тестер сразу показал проблему.

И да, охлаждение после экструзии многие недооценивают. Вода должна быть определённой температуры — если переохладить, ПВХ становится хрупким. Как-то зимой в цехе сквозняк был — и партия пошла с микротрещинами. Клиент вернул, конечно.

Контроль качества на каждом этапе

У нас в ООО Циндао Хуацян Кабель система контроля выстроена жёстко. Например, перед подачей в экструдер проверяют не только диаметр заготовки, но и овальность — разница даже в 0.1 мм может привести к неравномерности изоляции. Для силовых кабелей высокого напряжения это критично.

Тестирование на пробой — обязательный этап. Но тут есть нюанс: некоторые производители экономят время, проверяя выборочно. Мы же гоняем каждый метр через стенд с повышенным напряжением. Да, дороже, но зато ни одного возврата за последние 3 года по этой причине.

Особенно строго подходим к кабелям для горнодобывающих предприятий — там условия эксплуатации жёсткие, влажность, вибрация. Как-то пришлось пересмотреть конструкцию брони для шахтных кабелей под маркой 'Хуаюй' — добавили дополнительный слой арамидной нити. Клиенты сначала ворчали про цену, но потом признали — срок службы вырос в полтора раза.

Практические сложности при монтаже

Многие монтажники привыкли к меди — и при работе с алюминием совершают типичные ошибки. Самая частая — неправильный изгиб. Помню случай на стройке в Новосибирске: рабочие перегнули кабель в колодце — через полгода появились трещины в жилах. Пришлось объяснять что радиус изгиба для алюминиевых кабелей должен быть минимум 10 наружных диаметров.

Ещё момент — контактные соединения. Окисная плёнка — головная боль. Некоторые до сих пор пытаются чистить наждачкой, хотя уже лет пять как есть специальные пасты. Мы даже начали комплектовать кабели небольшими пакетиками с контактной смазкой — мелочь, а клиенты благодарны.

И да, забывают про температурное расширение. На солнечной стороне фасада алюминий 'играет' сильнее меди — если не предусмотреть слабину, через пару лет натяжение станет критическим. Один проект пришлось переделывать из-за этого — архитектор настоял на жёстком креплении, а потом кабели начали провисать.

Специализированные применения

Для фотоэлектрических систем требования особые — УФ-стойкость изоляции плюс устойчивость к перепадам температур. Наши инженеры долго экспериментировали с составом полимеров — в итоге разработали модификацию которая выдерживает до 3000 часов прямого солнечного воздействия без потери эластичности.

С экологичными кабелями с низким дымовыделением история интересная. Изначально делали по немецким стандартам, но для российского рынка пришлось адаптировать — у нас другие требования по пожарной безопасности. Добавили антипирены в чуть большей концентрации, хотя это и удорожило производство.

А вот с минеральной изоляцией пришлось сложнее — технология капризная, оборудование дорогое. Но для объектов где важна пожаробезопасность (метро, тоннели) без таких кабелей не обойтись. Помню как на тестовых образцах добивались стабильности характеристик — полгода ушло только на подбор режимов отжига.

Экономические аспекты и перспективы

Себестоимость производства конечно ниже чем у медных аналогов, но не так значительно как кажется. Экономия в основном за счёт сырья — а вот обработка часто дороже. Особенно если речь идёт о многожильных гибких кабелях — там дополнительные операции скрутки.

Рынок постепенно растёт — в гражданском строительстве доля алюминиевых кабелей увеличилась с 15% до почти 25% за последние пять лет. В промышленности пока консерватизм сильнее — многие технологи по старинке предпочитают медь.

Перспективы вижу в специализированных сегментах — например для ВИЭ. Наша компания ООО Циндао Хуацян Кабель уже разрабатывает новую линейку для ветропарков — там требования к виброустойчивости особенные. Думаю через год-два выйдем на серийное производство.

И да, не стоит забывать про рециклинг — алюминий перерабатывать проще чем медь. Уже есть проекты где мы используем до 40% вторичного сырья без потери качества. Правда пришлось модернизировать линии очистки — но это окупилось за два года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

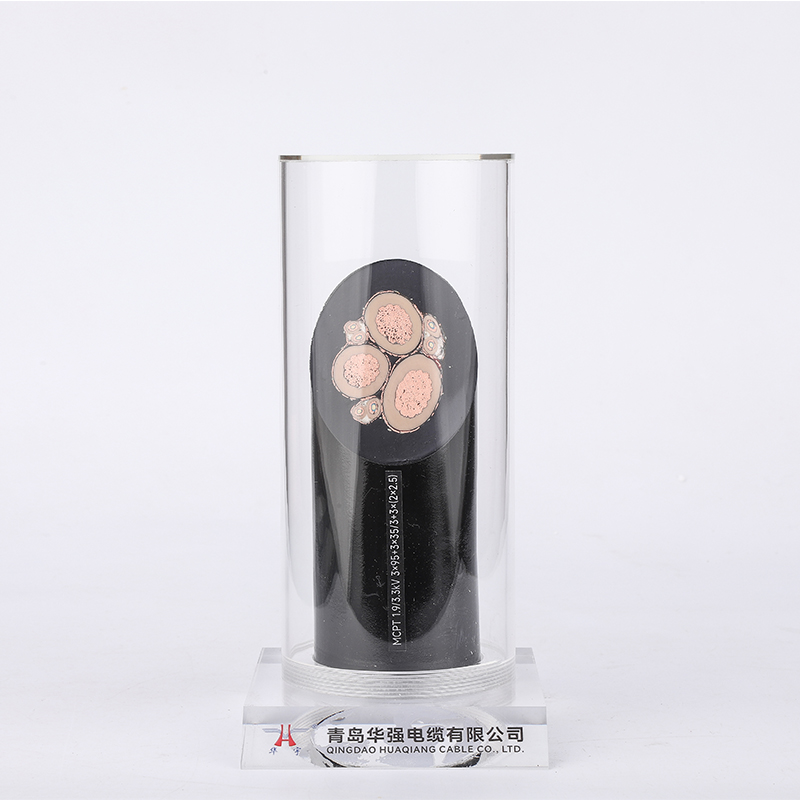

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Гибкий провод

Гибкий провод -

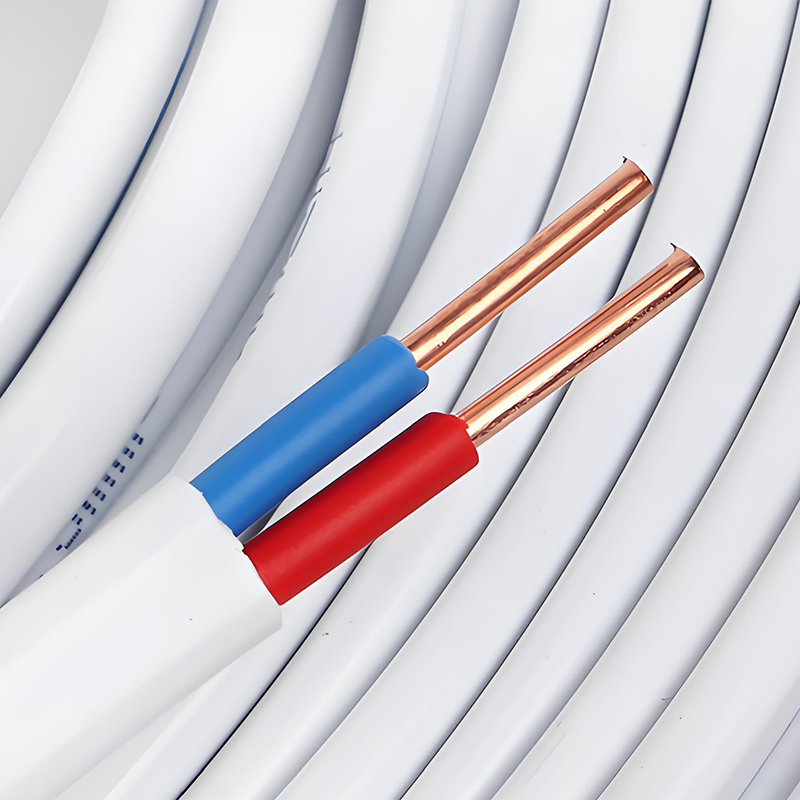

Двухжильный медный провод

Двухжильный медный провод -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена -

Тяжелый универсальный резиновый гибкий кабель

Тяжелый универсальный резиновый гибкий кабель -

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

Витая пара (пожарный провод)

Витая пара (пожарный провод)