Провод огнестойкий термостойкий

Когда слышишь 'провод огнестойкий термостойкий', первое, что приходит в голову — это кабели в красной оболочке, которые якобы не горят. Но на практике всё сложнее: я видел, как на металлургическом комбинате обычный 'огнестойкий' кабель плавился за 15 минут при температуре, которую производитель обозначил как предельную. Именно поэтому мы в работе разделяем огнестойкий провод и термостойкий провод — первый должен сохранять функциональность при открытом огне, второй выдерживает длительный нагрев без деформации. Часто заказчики путают эти понятия, а потом сталкиваются с тем, что кабель в системе аварийной вентиляции выходит из строя именно в тот момент, когда нужен больше всего.

Что скрывается за маркировкой

Возьмём, к примеру, кабели марки 'Хуаюй' от ООО 'Циндао Хуацян Кабель' — в их ассортименте есть модели, которые проходят испытания по ГОСТ Р 53315 и МЭК 60331. Но даже здесь есть нюансы: один и тот же кабель может показывать разное поведение в зависимости от способа прокладки. В шахте, где высокая влажность и химически агрессивная среда, термостойкий провод с кремнийорганической изоляцией служит дольше, чем аналоги с изоляцией из сшитого полиэтилена. При этом в технической документации часто умалчивают, что термостойкость в 1000°C — это показатель для короткого воздействия, а не для постоянной работы.

На объекте в Норильске мы как-то использовали кабель ВВГнг-FRLS — формально он подходил по параметрам. Но когда произошло возгорание в кабельном канале, оказалось, что он теряет изоляцию уже через 12 минут вместо заявленных 45. После этого случая мы начали требовать от поставщиков протоколы испытаний именно для наших условий эксплуатации. Кстати, на сайте https://www.hqcables.ru есть подробные таблицы по времени сохранения работоспособности при разных температурах — редко кто из производителей даёт такие детализированные данные.

Ещё один момент — толщина изоляции. Для огнестойкого провода часто увеличивают слой миканита или вермикулитовой ленты, но это приводит к потере гибкости. При монтаже в тесных пространствах это становится проблемой: жилы ломаются, а заказчик потом винит монтажников, хотя дело в конструкции кабеля. Мы с коллегами даже разработали свою методику проверки гибкости перед закупкой — гнём образец вокруг трубы определённого диаметра и смотрим на трещины.

Практика выбора для разных объектов

Для атомных станций мы всегда используем кабели с медными жилами и двойной изоляцией — например, ПНБВ или ПНБВ-ХЛ. Но здесь важно следить за сертификатами: один раз почти поставили партию, где в документах было указано соответствие ТУ 16.К, а фактически кабель не проходил по параметрам дымовыделения. Сейчас всегда проверяем, чтобы был знак Ростехнадзора и свидетельство о допуске к объектам атомной энергетики.

В гражданском строительстве ситуация проще, но и здесь есть подводные камни. Например, для систем дымоудаления в многоэтажках лучше брать термостойкий провод с маркировкой FRLS 180 — он сохраняет работоспособность дольше, чем стандартные варианты. Но многие проектировщики экономят и указывают обычные ВВГнг, что потом приводит к дополнительным работам при сдаче объекта. Кстати, в ассортименте ООО 'Циндао Хуацян Кабель' как раз есть специальные серии для гражданского строительства — они прошли испытания в НИИПБ и имеют все необходимые разрешения.

Для горнодобывающих предприятий важна не только термостойкость, но и механическая прочность. Мы как-то ставили эксперимент с разными марками кабелей в шахтных условиях: образцы от 'Хуаюй' показали лучшую стойкость к истиранию при высоких температурах. Это связано с особенностью бронирования — стальная оплётка не теряет свойств даже при нагреве до 400°C. Хотя для глубоких шахт иногда приходится комбинировать — брать кабель с дополнительной тефлоновой изоляцией, несмотря на его высокую стоимость.

Ошибки монтажа и эксплуатации

Самая распространённая ошибка — неправильный выбор сечения. Кажется, что для сигнальных линий достаточно 1.5 мм2, но при длительном нагреве сопротивление меняется, и система начинает глючить. Мы на одном из заводов в Челябинске полгода искали причину сбоев в системе противопожарной сигнализации — оказалось, что проектировщик не учёл тепловое расширение жил. Пришлось перекладывать линии проводом ПАЛ 2.5 мм2 с кремнийорганической изоляцией.

Ещё хуже, когда экономят на соединительных муфтах. Видел случай, когда идеальный огнестойкий провод вышел из строя из-за дешёвой муфты, которая расплавилась первой. Теперь всегда настаиваю, чтобы вся трасса была из материалов одного класса термостойкости — даже если это увеличивает стоимость проекта на 15-20%.

При прокладке в лотках многие забывают про тепловое расширение. Помню, на ТЭЦ в Новосибирске кабели после первого же года эксплуатации провисли и местами перегревались — пришлось переделывать крепления с учётом коэффициента линейного расширения. Кстати, в технической документации к кабелям 'Хуаюй' есть специальные таблицы для расчёта этого параметра — очень полезная информация, которую редко где найдёшь.

Лабораторные испытания против реальных условий

По ГОСТу испытания проводят в идеальных условиях, но на практике всё иначе. Например, стандартный тест на огнестойкость не учитывает вибрацию, которая есть на любом производстве. Мы как-то проводили собственные испытания — подвешивали образцы кабелей над печью и одновременно создавали вибрацию, аналогичную работе промышленного оборудования. Результаты отличались от лабораторных на 30-40% в худшую сторону.

Термостойкость тоже проверяем не только по паспорту. Берём образец, помещаем в термошкаф при рабочей температуре +250°C и выдерживаем 1000 часов, периодически замеряя сопротивление изоляции. Для термостойкого провода хорошего качества падение не должно превышать 15% от первоначального значения. Кстати, кабели от https://www.hqcables.ru в таких тестах показывают стабильные результаты — вероятно, из-за использования качественной кремнийорганической резины в изоляции.

Отдельно стоит проверять поведение при температурных циклах. На химическом заводе в Дзержинске мы столкнулись с тем, что кабель трескался после 50 циклов 'нагрев-охлаждение'. Производитель не учёл, что при резких перепадах от +300°C до -50°C (ночные смены зимой) даже самая лучшая изоляция теряет эластичность. Пришлось переходить на специальные марки с морозостойкими добавками.

Перспективы и новые материалы

Сейчас появляются интересные разработки с нанодобавками в изоляцию — например, оксид алюминия или карбид кремния. Они действительно повышают термостойкость, но пока массового применения нет из-за цены. В лаборатории мы тестировали образцы с такими добавками — при +800°C они держались на 40% дольше обычных. Думаю, через пару лет это будет стандартом для ответственных объектов.

Ещё одно направление — композитные материалы на основе базальтового волокна. Они не горят вообще, но есть проблемы с гибкостью и соединением жил. На экспериментальном участке в Магнитогорске мы прокладывали такие кабели — монтаж сложный, зато в условиях прямого воздействия пламени они работают дольше всех известных аналогов.

Из доступных на рынке решений мне импонирует подход ООО 'Циндао Хуацян Кабель' — они не гонятся за сверхновыми технологиями, но тщательно отрабатывают классические конструкции. Их минерально-изолированные кабели в металлической оболочке действительно соответствуют заявленным характеристикам, что подтверждают наши многолетние наблюдения на разных объектах. При этом компания постоянно расширяет ассортимент — сейчас у них уже десятки серий кабелей, включая специальные решения для аэрокосмической отрасли, где требования к термостойкости особенно жёсткие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

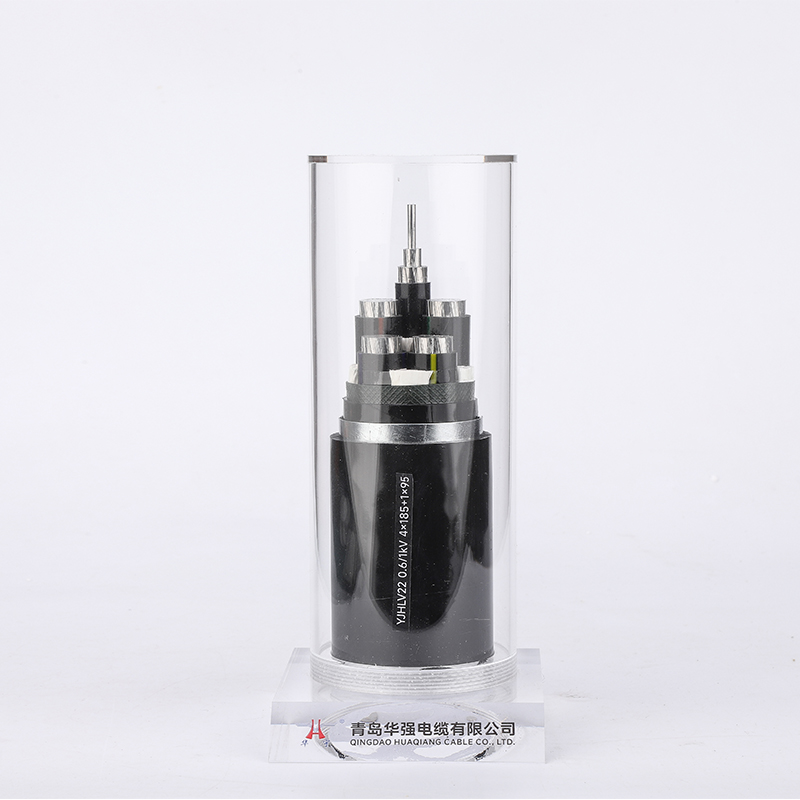

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена -

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель -

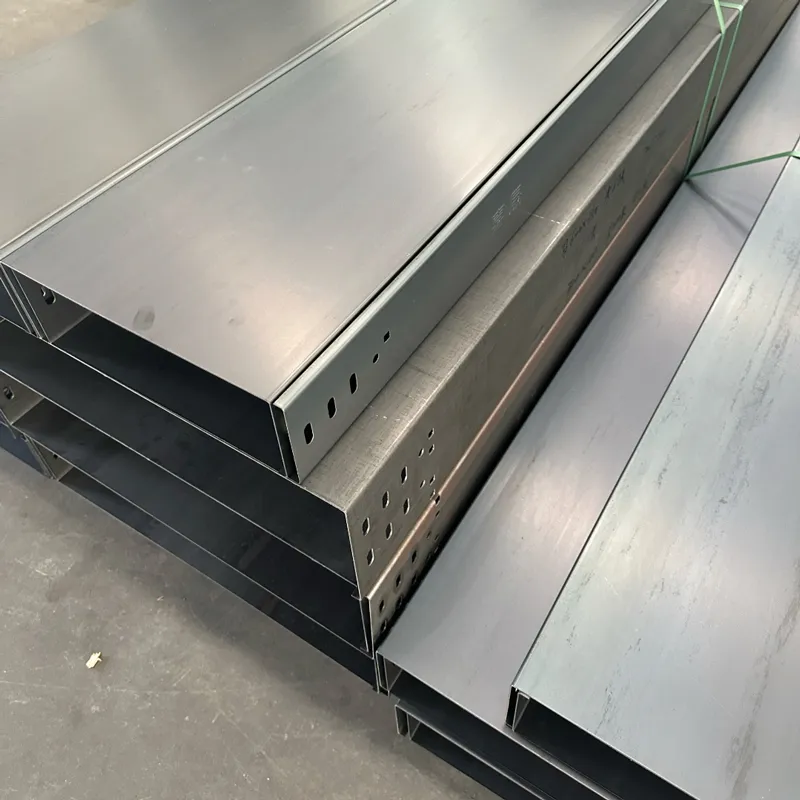

Кабельный лоток

Кабельный лоток -

Провод

Провод -

Компьютерный кабель

Компьютерный кабель -

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель -

Гибкий провод

Гибкий провод -

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель -

Экранированный кабель

Экранированный кабель