Предварительно ответвлённый кабель

Вот этот предварительно ответвлённый кабель — сколько раз сталкивался, что его путают с обычными муфтами. Нет, тут принцип другой: ответвления заранее сформированы на заводе, а не монтируются на объекте. Помню, как на одном из объектов в Новосибирске пытались сэкономить, используя кустарные ответвления — в итоге пришлось перекладывать линию из-за постоянных пробоев изоляции.

Конструктивные особенности

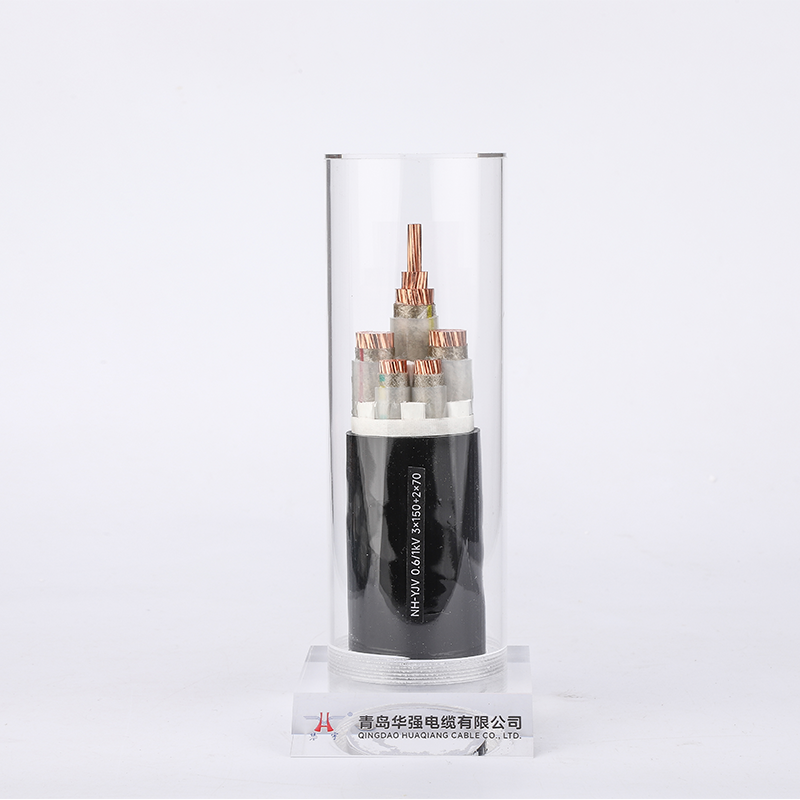

Если брать конкретно предварительно ответвлённый кабель от Хуацян, там интересно реализовано: ответвительные устройства запаяны в общую изоляцию ещё на производстве. При монтаже остаётся только зачистить контакты — никаких дополнительных обжимных гильз. Кстати, у них в ассортименте есть модификации с медными жилами до 240 мм2, что для промышленных объектов часто критично.

На том же сибирском объекте использовали как раз кабель с шестью ответвлениями — для питания насосной станции. Важный нюанс: перед монтажом обязательно нужно проверять целостность заводской изоляции в местах ответвлений. Один раз чуть не пропустили микротрещину — хорошо, мегаомметр вовремя показал снижение сопротивления.

Толщина изоляции в узлах ответвления — отдельная тема. У китайских производителей, включая Хуацян, бывает разная: где-то добавляют слой, а где-то оставляют стандартный. Нужно всегда уточнять в техпаспорте — особенно для уличной прокладки.

Монтажные нюансы

При раскладке предварительно ответвлённого кабеля часто забывают про радиус изгиба. Видел случай на стройке в Казани — перегнули в колодце, потом полгода разбирались с локальным перегревом. Производитель обычно указывает 10-12 наружных диаметров, но для многожильных версий лучше брать с запасом.

Ещё момент: если кабель с алюминиевыми жилами, нельзя сразу фиксировать ответвительные узлы — нужно дать ему 'отлежаться' после размотки. Алюминий 'ползёт' первые сутки, может нарушиться контакт. С медью таких проблем меньше, но всё равно лучше делать контроль через 24 часа после монтажа.

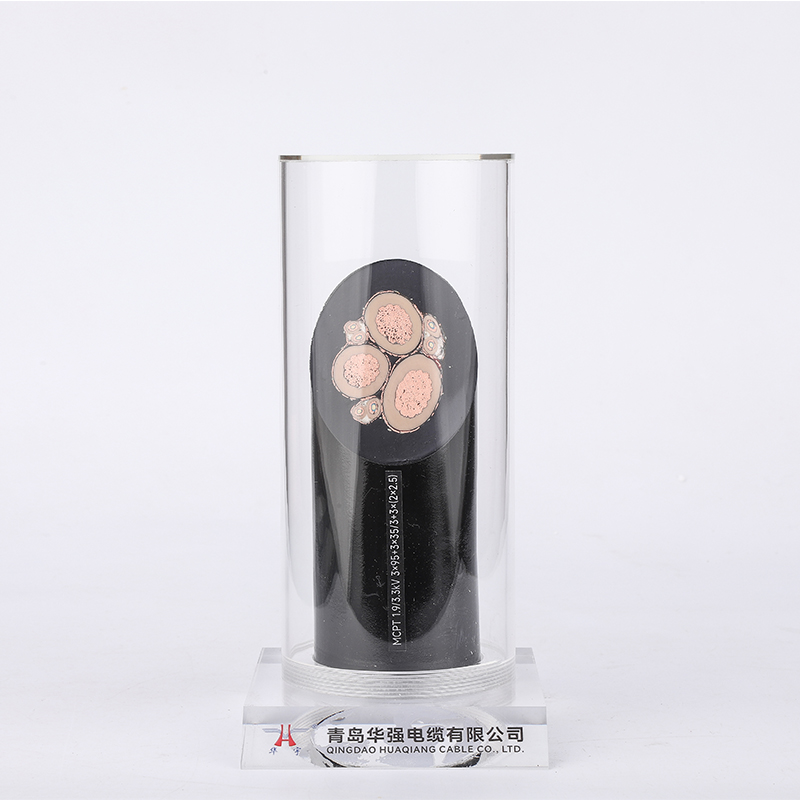

Для объектов типа горнодобывающих предприятий — а у Хуацян как раз есть сертифицированные решения для шахт — важно учитывать вибрацию. В таких случаях мы дополнительно ставим демпфирующие хомуты через каждые 1.5 метра от ответвительного узла.

Выбор производителя

Когда рассматривали предварительно ответвлённый кабель для аэропорта Шереметьево, сравнивали трёх поставщиков. Хуацян в итоге выбрали из-за стойкости изоляции к маслам — на объекте были участки с возможным попаданием гидравлической жидкости. Их кабели серии ВВГнг-LS как раз прошли испытания по ГОСТ 31565.

Коллеги из энергосетей иногда критикуют китайские кабели, но у Хуацян заметно улучшили качество последние лет пять. Особенно в плане стабильности параметров изоляции — нет такого разброса, как раньше. Хотя для критичных объектов всё равно заказываем дополнительные испытания в лаборатории.

Важный момент: у них на сайте hqcables.ru можно запросить полную карту сертификатов — для госзакупок это обязательно. Мы, например, всегда проверяем соответствие ТР ТС 004/2011 перед закупкой.

Типичные ошибки проектирования

Самая частая ошибка — неверный расчёт места ответвлений. Проектировщики иногда ставят узлы слишком близко к изгибам трассы. В итоге монтажники не могут правильно разложить кабель без перенатяжения. Приходится либо пересчитывать схему, либо заказывать кабель с индивидуальным расположением узлов — у Хуацян такое делают за 2-3 недели.

Ещё забывают про температурные расширения. Для наружных линий длиной более 50 метров обязательно оставлять компенсационные петли возле каждого ответвительного узла. На одном из объектов в Сочи пренебрегли этим — через год изоляция в узлах пошла трещинами.

Не все учитывают, что предварительно ответвлённый кабель сложнее ремонтировать. При повреждении одного ответвления часто приходится менять весь участок. Поэтому для критичных линий мы всегда прокладываем резервную ветку — пусть дороже, но надёжнее.

Перспективы развития

Сейчас вижу тенденцию к интеграции мониторинга в сами кабели. У Хуацян, кстати, уже есть опытные образцы с датчиками температуры в узлах ответвления — пока не серийно, но для 'умных' сетей перспективно. Особенно для объектов типа метро, где важна предиктивная диагностика.

Материалы изоляции тоже улучшаются — те же безгалогенные составы стали гораздо стабильнее. В последней поставке для МОЭК кабели Хуацян показали стойкость к старению на 15% выше заявленной в спецификации. Хотя я всё равно рекомендую брать с запасом по рабочей температуре — наши зимы бывают суровыми.

Если говорить о новых сферах применения — сейчас активно внедряем предварительно ответвлённый кабель на солнечных электростанциях. Там важна скорость монтажа и стойкость к УФ-излучению. Как раз фотоэлектрические кабели из ассортимента Хуацян хорошо показывают себя в таких условиях — проверяли на полигоне в Крыму.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Провод

Провод -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Гибкий провод

Гибкий провод -

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Кабель с оболочкой

Кабель с оболочкой -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней -

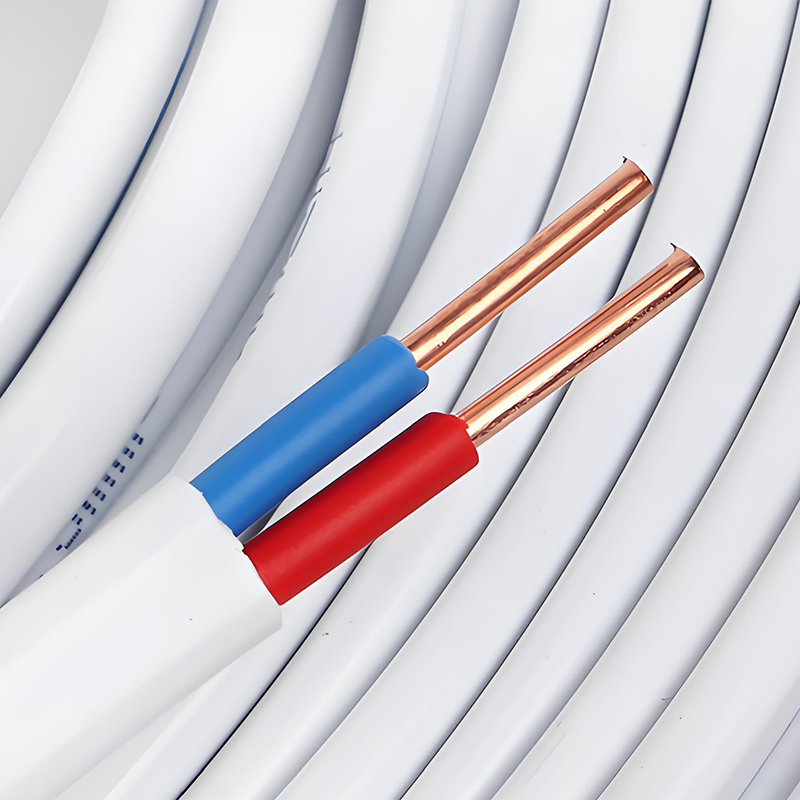

Двухжильный медный провод

Двухжильный медный провод