Огнестойкий кабель с низкой токсичностью продуктов

Когда слышишь про огнестойкий кабель с низкой токсичностью, первое, что приходит в голову — это стандартные формулировки из ГОСТ Р 53315. Но на практике всё сложнее: некоторые подрядчики до сих пор путают огнестойкость и обычную негорючесть, а потом удивляются, почему при проверке дымовые газы 'не проходят'.

Что на самом деле означает 'низкая токсичность'

В лаборатории видишь разницу: обычный ПВХ при тлении даёт такое задымление, что за минуту видимость падает до нуля. А вот образцы с безгалогеновой изоляцией — там и дымность ниже, и по газоанализу показатели в разы лучше. Но есть нюанс: некоторые производители экономят на антипиренах, и тогда даже безгалогеновый состав не спасает.

Запомнил случай на объекте в Красноярске: заказчик требовал строго кабель с маркировкой 'нг-LS', но при этом закупил партию с условно низкой дымностью. Когда мы сделали выборочный тест, оказалось, что индекс токсичности продуктов горения едва дотягивает до ПДК. Пришлось объяснять, что 'LS' — это ещё не гарантия безопасности.

Кстати, у ООО Циндао Хуацян Кабель в ассортименте есть как раз серия кабелей с маркировкой 'нг-HF', где заявлены не только низкое дымовыделение, но и пониженная токсичность. На их сайте https://www.hqcables.ru видно, что линейка охватывает и силовые, и контрольные кабели — это редкость, обычно производители специализируются на чём-то одном.

Огнестойкость: не только оболочка, но и изоляция

Многие ошибочно считают, что главное — это внешняя огнестойкая оболочка. На деле же при коротком замыкании первым выходит из строя именно изоляция. Видел, как на испытаниях кабель с кремнийорганической изоляцией держал нагрузку дольше ПВХ-аналогов на 40-50%.

В шахтных условиях это особенно критично: там, где используются кабели торговой марки 'Хуаюй', как раз учитывают не только огнестойкость, но и механическую прочность. Потому что при обрушении породы кабель должен не просто не гореть, но и сохранять целостность жил.

Кстати, про минеральную изоляцию: хоть и считается 'вечной' по огнестойкости, но при монтаже есть свои сложности — гибкость ограничена, нужны специальные концевые заделки. Не каждый монтажник с ходу разберётся.

Полевые наблюдения: где теория расходится с практикой

На одном из объектов гражданского строительства в Новосибирске проектировщики заложили кабель с запасом по огнестойкости — 180 минут вместо требуемых 90. Казалось бы, перестраховались. Но при монтаже выяснилось, что крепёж не рассчитан на увеличенный диаметр из-за дополнительных защитных оболочек. Пришлось переделывать трассы.

Ещё момент: некоторые типы огнестойких кабелей с низкой токсичностью горения плохо переносят перепады температур в неотапливаемых помещениях. Особенно это касается российского климата — видел, как на складе в Якутске изоляция потрескалась за зиму, хотя по паспорту диапазон рабочих температур соблюдён.

Из положительных примеров: на аэрокосмическом предприятии под Казанью использовали кабели с длительным сроком службы от ООО Циндао Хуацян Кабель — там как раз сочетание огнестойкости и низкой токсичности было критично из-за чувствительного оборудования. После трёх лет эксплуатации — ни одного нарекания по изоляции.

Про токсичность: цифры и реалии

Лабораторные испытания — это одно, а реальный пожар — другое. Видел отчёт по ЧП в торговом центре, где как раз сравнивали два типа кабелей: обычный и с пониженной токсичностью. Разница в концентрации CO и HCl была в 4-5 раз — это как раз те показатели, которые влияют на выживаемость людей при эвакуации.

Но здесь важно не впадать в крайности: некоторые заказчики теперь требуют 'нулевую токсичность', что технически невозможно. Любой материал при горении даёт продукты разложения. Задача — снизить их до безопасного уровня, а не до нуля.

Кстати, в европейских стандартах давно разделяют понятия 'низкая токсичность' и 'пониженное дымовыделение'. У нас же до сих пор часто идут в одном пакете, хотя по факту — это разные характеристики.

Монтажные особенности: что не пишут в инструкциях

При прокладке огнестойких кабелей с низкой токсичностью продуктов горения многие забывают про совместимость с аксессуарами. Например, обычные кабельные стяжки при нагреве могут выделять больше токсичных веществ, чем сам кабель. Приходится использовать специальные огнестойкие крепления.

Ещё важный момент — соединения. Видел, как на объекте смонтировали идеальный трасс, но сэкономили на огнестойких муфтах. При проверке система не прошла испытания — дым пошёл именно через места соединений.

Из собственного опыта: лучше всегда требовать у производителя не только сертификаты на кабель, но и рекомендации по сопутствующим материалам. У того же ООО Циндао Хуацян Кабель в технической документации как раз есть такие разделы — с указанием совместимых марок кабеленесущих систем и аксессуаров.

Экономика vs безопасность: вечный компромисс

Часто сталкиваюсь с тем, что заказчики пытаются сэкономить на кабеле, аргументируя 'это же не несущие конструкции'. Но при этом забывают, что по статистике МЧС, до 70% случаев отравления продуктами горения при пожарах происходит именно из-за тления кабельной изоляции.

Интересный момент: некоторые объекты теперь закладывают в проект разные типы кабелей для разных зон. Например, в путях эвакуации — строго с пониженной токсичностью, в технических помещениях — обычные огнестойкие. Это разумный компромисс между стоимостью и безопасностью.

Кстати, при расчёте жизненного цикла оказывается, что переплата за качественный огнестойкий кабель с низкой токсичностью составляет всего 3-5% от общей стоимости электромонтажа. Но при этом страховые компании дают скидки за использование таких материалов — в итоге получается даже выгоднее.

Вместо заключения: о чём стоит помнить

Главное — не гнаться за формальными показателями. Видел сертифицированные кабели, которые по факту не соответствуют заявленным характеристикам. Лучше выбирать производителей с полным циклом контроля — от сырья до готовой продукции.

И ещё: даже самый совершенный кабель не спасёт, если его неправильно смонтировать. Обучение монтажников — не менее важно, чем выбор марки кабеля. Особенно когда речь идёт о сложных объектах вроде горнодобывающих предприятий или аэрокосмической отрасли.

Если вернуться к огнестойкому кабелю с низкой токсичностью — это не просто строчка в проекте, а комплексная система, где важно всё: от химического состава изоляции до последней муфты. И опыт показывает, что на таких вещах экономить точно не стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Шинопровод

Шинопровод -

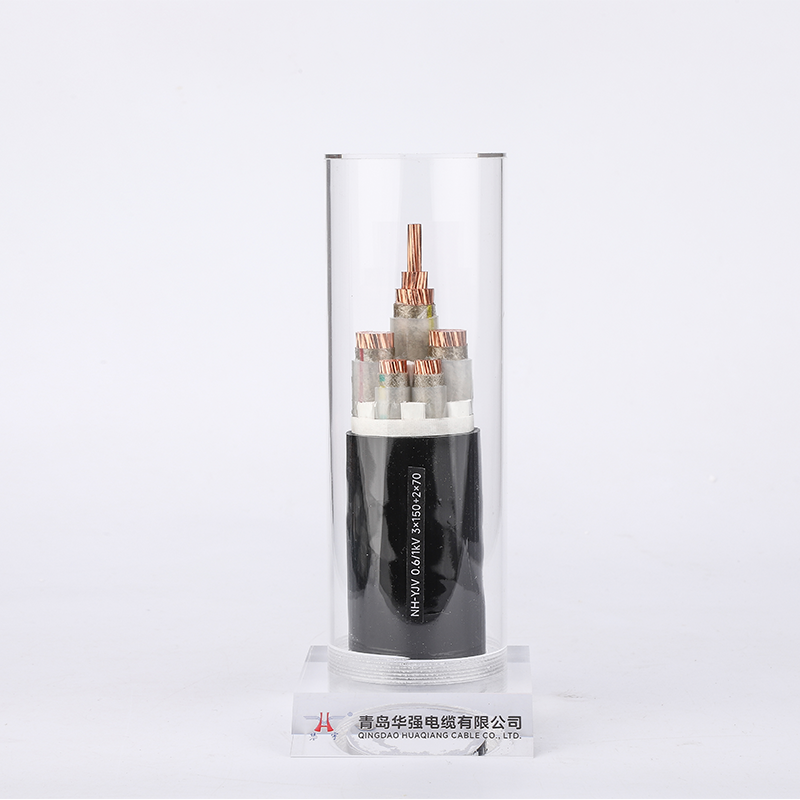

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

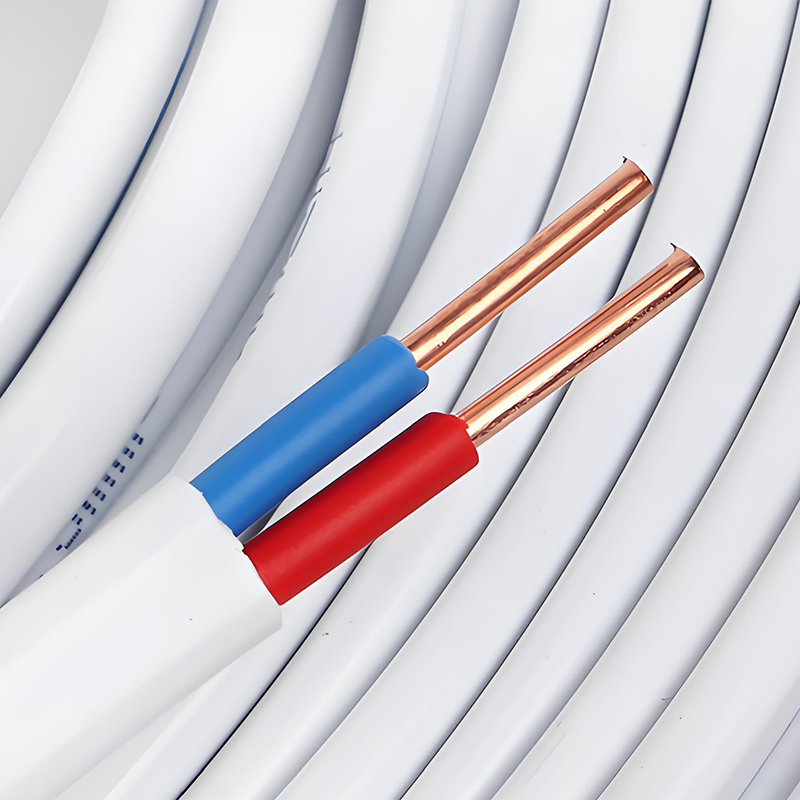

Кабель с оболочкой

Кабель с оболочкой -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель -

Гибкий провод

Гибкий провод -

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Медная шина

Медная шина