Огнестойкий кабель связи

Когда слышишь ?огнестойкий кабель связи?, первое, что приходит в голову — это обмотка из какой-то особой керамики или асбеста. На деле всё куда прозаичнее: основная задача таких кабелей — не столько не гореть, сколько сохранять работоспособность при пожаре. И вот здесь начинаются тонкости, которые в техусловиях часто описывают сухим языком, а на практике выливаются в часы разборок с заказчиками. Многие до сих пор путают огнестойкость с пожаробезопасностью — первое относится к сохранению функций, второе к отсутствию распространения пламени. В наших проектах для аэропортов и метро это различие стало ключевым: кабель может быть безопасным, но перестать передавать данные через 10 минут в огне, а должен 30, 60 или даже 180 минут.

Конструктивные особенности, которые действительно работают

Если взять для примера кабели от ООО Циндао Хуацян Кабель, то их подход к огнестойкости строится на комбинации материалов. Медь с повышенной теплостойкостью изоляции — это база. Но важно, чтобы и оболочка, и разделительные слои вели себя предсказуемо. Мы как-то тестировали образцы с кремнийорганической резиной: в теории выдерживает до 300°C, но при длительном нагреве дубеет и трескается. В итоге для ответственных объектов перешли на безгалогенные композиты с армированием стеклонитью — дороже, но при температурных скачках не деформируется.

Минеральная изоляция — отдельная тема. В каталоге hqcables.ru есть позиции с МИ кабелями, которые позиционируются как огнестойкие. С ними история неоднозначная: для статичной прокладки в шахтах или тоннелях — идеально, но при вибрациях (например, в цехах с тяжёлым оборудованием) есть риск микротрещин. Мы в таких случаях дополняем их термостойкими муфтами, хотя это и удорожает проект.

Экранирование в огнестойких кабелях — это палка о двух концах. Алюмо-полимерная лота действительно защищает от помех, но при температуре выше 500°C может спекаться с изоляцией. Однажды при вскрытии кабеля после испытаний увидели, что экран ?прикипел? к жилам — сигнал шёл, но с затуханием. Сейчас предпочитаем медные экраны с жаростойким лаковым покрытием, особенно для систем видеонаблюдения в тоннелях, где малейшие искажения критичны.

Где и почему возникают ошибки монтажа

Самый частый косяк — пренебрежение температурным режимом прокладки. Как-то зимой монтировали огнестойкий кабель связи на складе ГСМ: день работали при -15°C, а ночью кабель в гофре лопнул. Оказалось, ПВХ-пластикат теряет эластичность уже при -10°C. После этого случая стали требовать от поставщиков вроде ООО Циндао Хуацян Кабель указывать в паспортах не только верхний, но и нижний температурный предел монтажа.

Ещё один момент — крепёж. Обычные пластиковые хомуты при пожаре плавятся раньше, чем кабель выйдет из строя. Приходится либо использовать металлические скобы с терморасширяющимся покрытием, либо открытую прокладку на керамических изоляторах. В проекте для химического комбината в Подмосковье из-за экономии на крепеже пришлось перекладывать целые участки — при тепловом ударе кабели провисли и замкнули на металлоконструкции.

Разделка концов — та ещё головная боль. Если для обычных кабелей достаточно стриппера, то здесь нужны термостойкие герметики или специальные концевые муфты. Как-то видел, как монтажники залили огнестойкий кабель обычным силиконом — через полгода он рассыпался в пыль от перепадов температур. Теперь в спецификациях отдельно прописываем марки материалов для разделки.

Реальные сценарии применения: от метро до шахт

В московском метро для систем связи и управления поездами используются кабели с огнестойкостью 120 минут. Там важна не только температура, но и устойчивость к вибрации — поезда создают постоянную динамическую нагрузку. После инцидента на Серпуховско-Тимирязевской линии, где из-за деформации кабеля отказала система оповещения, пересмотрели подход к креплению: теперь каждый пучок фиксируется минимум в трёх точках с демпфирующими прокладками.

Для шахтных условий пригодились разработки ООО Циндао Хуацян Кабель — их кабели под маркой ?Хуаюй? с усиленной броней и двойной огнестойкостью. В Кузбассе на глубине 400 метров как-то случилось возгорание в конвейерной галерее — кабели связи работали ещё 40 минут после начала пожара, что позволило эвакуировать людей из смежных выработок. Правда, потом выяснилось, что часть соединений в распределительных коробках не выдержала — урок на будущее.

Гражданское строительство — отдельная головная боль. Заказчики часто экономят, покупая огнестойкие кабели только для критичных систем, а для остального берут обычные. В итоге при пожаре в бизнес-центре система пожаротушения сработала, а связь отключилась через 15 минут — кабели управления лифтами и оповещения не были огнестойкими. Теперь настаиваем на едином стандарте для всего здания, даже если это увеличивает смету на 10-15%.

Что не пишут в технической документации

Срок службы огнестойких кабелей — тема скользкая. Производители заявляют 25-30 лет, но на практике уже через 10 лет в агрессивных средах (например, в портах с солёным воздухом) начинается деградация оболочки. Мы раз в пять лет делаем выборочные вскрытия на объектах — смотрим на состояние изоляции под микроскопом. Как-то обнаружили, что у кабеля с безгалогенной оболочкой через 7 лет появились микротрещины — оказалось, из-за ультрафиолета (лежал под прозрачными панелями).

Совместимость с другим оборудованием — ещё один подводный камень. Огнестойкий кабель связи может быть идеальным, но если разъёмы или клеммы не рассчитаны на высокие температуры, система всё равно откажет. В аэропорту Домодедово пришлось менять всю периферию после того, как при испытаниях расплавились пластиковые корпуса маршрутизаторов. Теперь тестируем не только кабель, но и всё, что к нему подключается.

Ложные срабатывания систем мониторинга — бич современных объектов. Датчики целостности изоляции иногда реагируют на скачки влажности или электромагнитные помехи. На нефтеперерабатывающем заводе в Татарстане из-за этого трижды включалась аварийная вентиляция в штатном режиме. Пришлось перенастраивать пороги чувствительности и добавлять фильтры помех — те самые экранированные кабели из ассортимента hqcables.ru хорошо себя показали в таких условиях.

Перспективы и личные наблюдения

Сейчас всё чаще говорят о ?умных? огнестойких кабелях с встроенными датчиками температуры. Звучит заманчиво, но на практике — дополнительные точки отказа. Видел опытные образцы с оптоволоконным мониторингом — дорого, сложно в монтаже, зато даёт реальную картину по всей длине трассы. Думаю, лет через пять это станет стандартом для объектов типа АЭС или космодромов.

Из новинок у ООО Циндао Хуацян Кабель приглянулись кабели с пониженным дымовыделением — для тоннелей и подземных переходов это критично. Помню, как в киевском метро при тестовом возгорании люди теряли ориентацию не от огня, а от едкого дыма — современные материалы позволяют снизить его плотность на 60-70%.

Лично я с осторожностью отношусь к радикальным инновациям в этой области. Огнестойкость проверяется годами, а не лабораторными тестами. Лучше взять проверенную конструкцию с запасом по времени, чем гнаться за рекордами. Как показала практика, даже скромные 30 минут работоспособности в огне спасают больше жизней, чем теоретические 180 минут, достигнутые в идеальных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель -

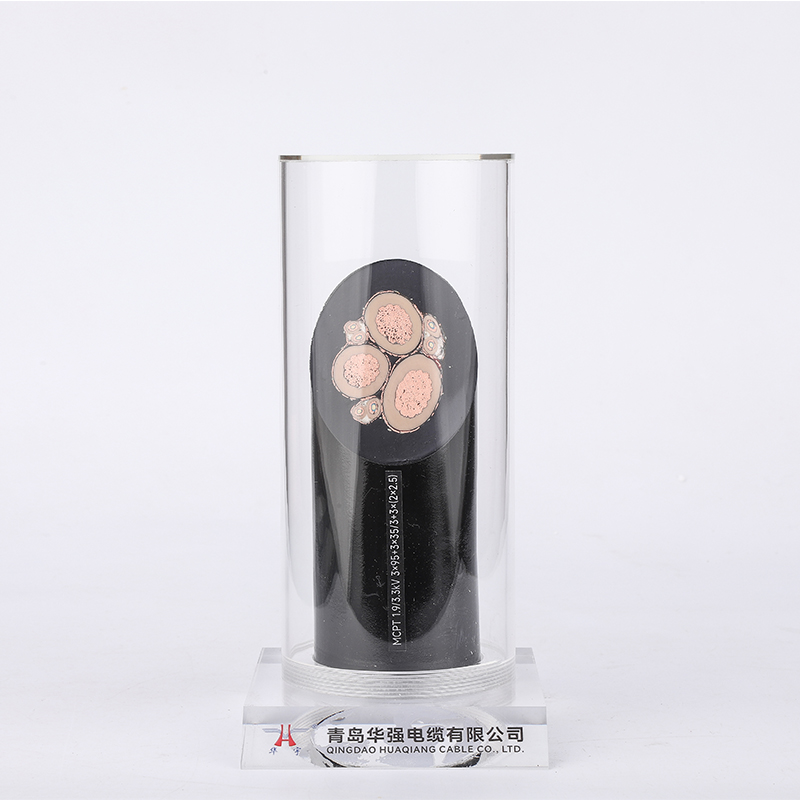

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

Трансформатор

Трансформатор -

Кабель с оболочкой

Кабель с оболочкой -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

Медная шина

Медная шина -

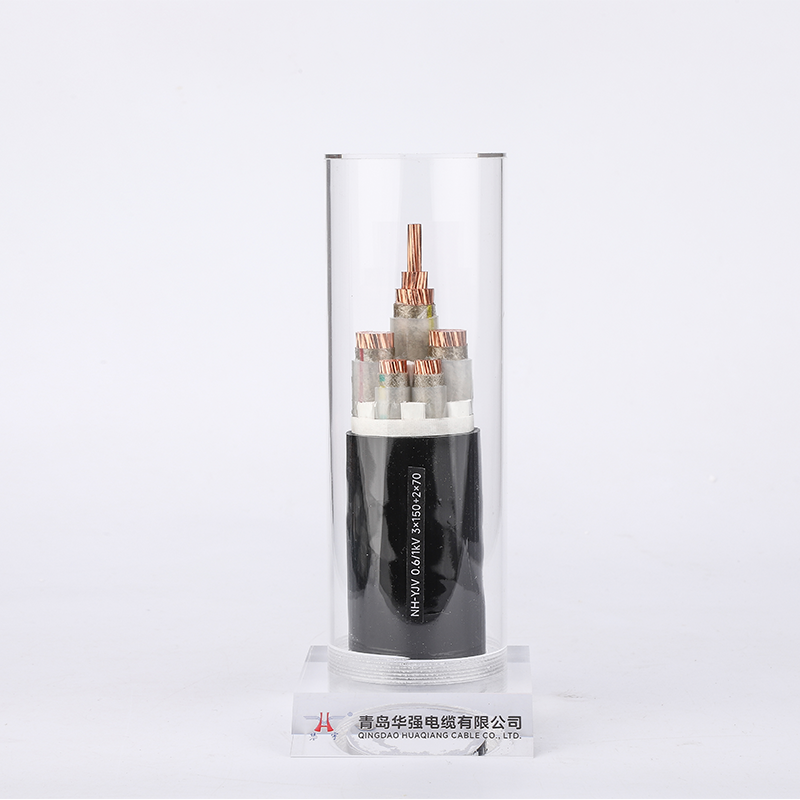

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Компьютерный кабель

Компьютерный кабель -

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель