Мощность высоковольтных кабелей

Когда говорят о мощности высоковольтных кабелей, многие сразу представляют себе голые цифры из справочников — 110 кВ, 220 кВ... Но на деле всё сложнее. Вот, например, в проекте для Норильска мы столкнулись с тем, что заявленная пропускная способность кабеля 150 кВ на практике 'проседала' на 15% из-за специфики прокладки в вечной мерзлоте. И это не единичный случай — такие нюансы редко учитывают в теоритических расчётах.

Что на самом деле определяет мощность

Если брать чисто физику, то мощность высоковольтных кабелей — это произведение тока на напряжение. Но в реальных условиях токопроводящая жила — не единственный фактор. Вот смотрю на отчёт по испытаниям кабеля 220 кВ от Хуацян — там отдельно выделяют тепловой режим изоляции. При перегрузке всего на 10% температура XLPE-изоляции превышала допустимые 90°C уже через 2 часа. Это к вопросу о том, почему нельзя слепо доверять паспортным данным.

Сечение жилы, конечно, важно — но кто считает реальные потери в муфтах? В прошлом году на объекте в Красноярске из-за некачественного монтажа соединительной муфты мы потеряли около 7% мощности на участке всего 50 метров. Пришлось экстренно ставить систему мониторинга температуры — теперь это обязательный пункт в наших техзаданиях.

Ещё момент — многие забывают про реактивную мощность. Особенно в длинных линиях, где ёмкостные токи становятся существенными. Помню, как на трассе 330 кВ длиной 12 км пришлось дополнительно ставить реакторы — без них фактические потери мощности достигали 25% при низкой нагрузке.

Практические ограничения и как их обходить

В технических условиях обычно указывают идеальные условия — температура грунта +15°C, влажность не более 15%... В жизни такого почти не бывает. Мы в своих расчётах всегда закладываем поправочный коэффициент 0,85 для кабелей, проложенных в земле, и 0,9 — для воздушных линий. Это спасает от неприятных сюрпризов.

Интересный случай был с кабелем 110 кВ от ООО Циндао Хуацян Кабель — при испытаниях на объекте в Мурманске выяснилось, что заявленная мощность 125 МВА достигается только при принудительном охлаждении. В стандартном режиме максимум был 110 МВА. Хорошо, что заказчик согласился на дополнительную систему вентиляции — иначе пришлось бы менять весь кабель.

Особенно критично соблюдение режимов для пожарных кабелей — там любые перегрузки недопустимы. Мы обычно используем продукцию под маркой 'Хуаюй' — у них хорошие показатели по пожаробезопасности, но всё равно требуем дополнительных испытаний на объекте.

Ошибки монтажа и их последствия

Самая частая проблема — неправильный выбор сечения. Помню случай на строительстве завода в Подмосковье: проектировщики заложили кабель 10 кВ сечением 150 мм2, а по факту мощности не хватало уже на этапе пусконаладки. Пришлось срочно тянуть параллельную линию — дополнительные 3 км кабеля и миллионные убытки.

Ещё хуже, когда экономят на аксессуарах. В Сочи видел, как на кабель 220 кВ поставили муфты на класс ниже — через полгода пришлось менять весь участок из-за пробоя изоляции. Кстати, после этого случая мы начали сотрудничать с HQCables — у них хороший подход к комплектации, все компоненты подобраны друг к другу.

Отдельная история — соединения жил. Теоретически всё просто: очистил, обжал, изолировал. Но на практике даже небольшие неровности в контактной поверхности могут снизить пропускную способность на 5-7%. Мы сейчас используем термосканеры для контроля каждого соединения — дорого, но дешевле, чем потом устранять последствия.

Методы контроля и диагностики

Стандартные измерения сопротивления изоляции уже недостаточны. Мы перешли на комплексную диагностику — включая измерение частичных разрядов, анализ диэлектрических потерь, тепловизионный контроль. Особенно важно это для кабелей с длительным сроком службы — те же минеральные изолированные кабели могут работать десятилетиями, но требуют регулярного мониторинга.

Интересный опыт получили при обследовании линии 110 кВ в Казани — кабель работал 15 лет, по замерам всё в норме, но тепловизор показал локальный перегрев на одном участке. Оказалось — повреждение экрана при монтаже, которое проявилось только со временем. Сейчас такие проверки делаем раз в 2 года обязательно.

Для горнодобывающих предприятий вообще отдельные требования — там вибрации, агрессивная среда... Приходится использовать специальные марки кабелей с усиленной защитой. В этом плане продукция ООО Циндао Хуацян Кабель показывает себя хорошо — их шахтные кабели под маркой 'Хуаюй' выдерживают серьёзные механические нагрузки.

Перспективы и новые решения

Сейчас много говорят о кабелях с изоляцией из сшитого полиэтилена — да, они позволяют увеличить мощность на 15-20% при тех же габаритах. Но есть нюансы: для них критично качество монтажа, нужны специальные инструменты и обученные бригады. Мы переучивали персонал полгода, прежде чем начали массово применять такие кабели.

Ещё интересное направление — системы мониторинга в реальном времени. Ставим датчики температуры, частичных разрядов, механических напряжений — данные идут в единый центр. Дорого, но для критичных объектов типа аэропоров или метро — необходимость. Кстати, HQCables как раз предлагает кабели со встроенными оптическими волокнами для мониторинга — пробовали на объекте в Новосибирске, работает стабильно.

Из новинок присматриваемся к экологичным кабелям с низким дымовыделением — для тоннелей и метро это must have. Тут важно смотреть не только на документацию, но и на реальные испытания. Помню, как один поставщик предоставил сертификаты, а при проверке дымовыделение было в 2 раза выше заявленного. Теперь все образцы тестируем в независимой лаборатории.

В целом, тема мощности высоковольтных кабелей неисчерпаема — каждый проект приносит новые insights. Главное — не зацикливаться на теории, а смотреть на реальное поведение кабеля в конкретных условиях. И всегда иметь запас по мощности — жизнь регулярно вносит коррективы в самые совершенные расчёты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

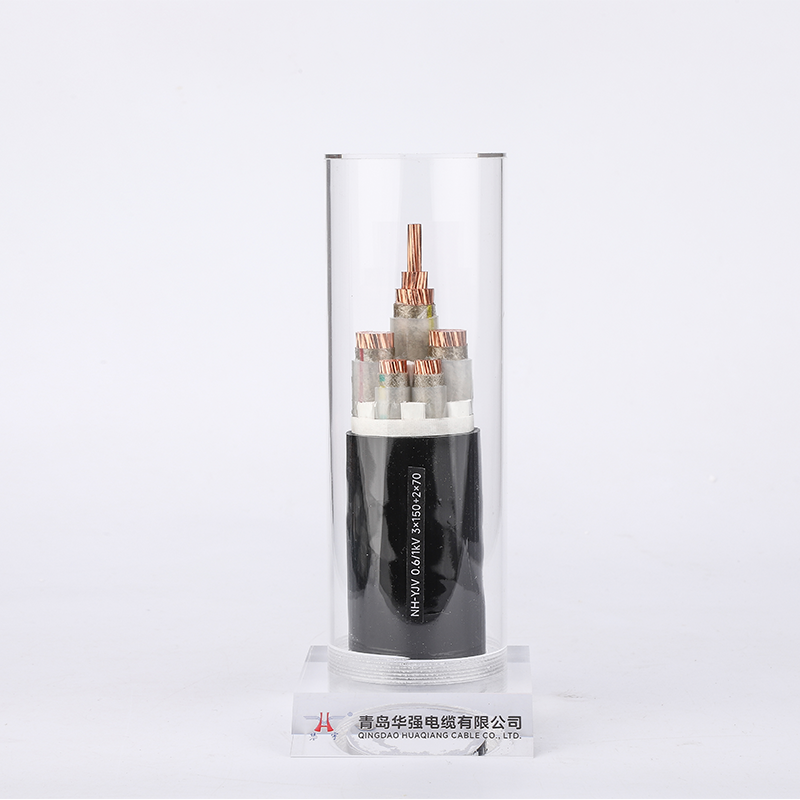

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25 -

Провод

Провод -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

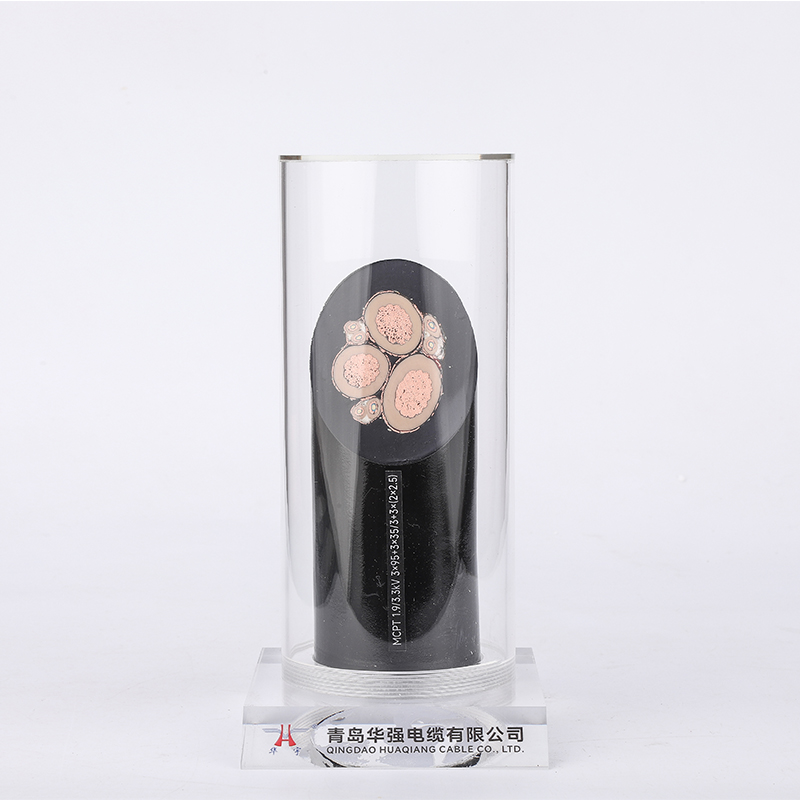

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Связанный поиск

Связанный поиск- Кабель алюминиевый бронированный 4х95

- Алюминиевый силовой кабель медной жилами

- Кабель экранированный одножильный медный

- Сколько стоит метр алюминиевого кабеля

- Кабель алюминиевый 4 35

- Кабели управления с медными жилами

- Витая пара медный купить

- Провод установочный с медной жилой гибкий

- Кабель алюминиевый 4х4

- Кабель 10 экранированных пар