Какой кабель используется для сварочного аппарата

Вопрос про кабели для сварочных аппаратов кажется простым, пока не попробуешь разобраться на практике. Многие думают, что подойдет любой толстый провод, но это заблуждение дорого обходится – и в плане безопасности, и по деньгам.

Основные требования к сварочному кабелю

Первое, на что смотрю при выборе – гибкость. Жесткий кабель вечно путается, его неудобно перетаскивать по объекту. Второй момент – стойкость к истиранию. У нас на стройке постоянно острые кромки металла, уголки бетонные. Обычная изоляция трескается за неделю.

Сечение – это отдельная история. Для аппаратов до 200А берем 25 мм2, но если длина больше 30 метров – уже 35 мм2. Однажды поставили 16 мм2 на 250-амперный инвертор, кабель грелся так, что пахло горелой резиной. Пришлось экстренно менять.

Температурный режим тоже важен. Зимой некоторые кабели дубеют как палка, их невозможно размотать без прогрева. Искали варианты с морозостойкой изоляцией – нашли у ООО Циндао Хуацян Кабель в ассортименте специальные исполнения для низких температур.

Типы изоляции и их практическое значение

Раньше использовали в основном резину, но сейчас перешли на каучуковые композиции. Резина хоть и дешевле, но быстрее стареет на солнце, трескается. Современные материалы типа EPDM держат ультрафилет и масло.

Заметил интересную деталь: цвет изоляции влияет на долговечность. Светлые кабели меньше нагреваются на солнце, но быстрее пачкаются. Темные практичнее в эксплуатации, хотя в жару могут добавлять 5-7°C к температуре.

Особенно строгие требования к изоляции при работе в закрытых помещениях. Тут нужны кабели с низким дымовыделением, как раз такие есть в линейке продукции Хуацян. При испытаниях их кабели показали дымность в 2-3 раза ниже стандартных аналогов.

Подбор сечения в реальных условиях

В теории сечение выбирают по таблицам, но на практике добавляем запас 20-30%. Особенно если аппарат работает на максимальных токах продолжительное время. Помню случай, когда по паспорту хватало 35 мм2, но при длительной сварке под 300А кабель начинал просаживать напряжение.

Для мобильных работ важнее баланс между сечением и весом. Тяжелый кабель сложнее переносить, но слишком тонкий перегревается. Нашли компромисс – используем гибкие многопроволочные жилы с улучшенным теплоотводом.

Интересный момент: европейские производители часто занижают сечения в сравнении с российскими стандартами. Их 35 мм2 может быть эквивалентно нашим 25 мм2 по реальной пропускной способности. Всегда проверяем фактическое сечение жилы.

Проблемы с контактами и соединениями

Самое слабое место – наконечники и места подключения. Даже идеальный кабель будет плохо работать с кривыми зажимами. Перепробовали десятки вариантов креплений – от самодельных медных наконечников до промышленных решений.

Особенно разочаровали быстроокисляющиеся алюминиевые соединители. Через месяц эксплуатации сопротивление контакта увеличивалось втрое. Теперь используем только медные или латунные элементы с антикоррозионным покрытием.

Для стационарных постов лучше подходят кабели с двойной изоляцией, особенно если они проложены в земле или по металлическим конструкциям. В каталоге hqcables.ru видел специальные исполнения с усиленной защитой от механических повреждений.

Специализированные решения для сложных условий

При работе в шахтах и горнодобывающих предприятиях требования совсем другие. Там нужны кабели с повышенной стойкостью к истиранию, часто с дополнительной оплеткой. Стандартные варианты не выдерживают и месяца.

Для аэрокосмической отрасли вообще отдельная история – там кабели должны быть не только надежными, но и сверхгибкими, часто с экранированием. Интересно, что некоторые технологические решения потом переходят в гражданскую сферу.

На химических производствах столкнулись с проблемой стойкости к агрессивным средам. Обычная изоляция разрушалась за 2-3 недели. Пришлось искать кабели со специальными покрытиями, в итоге остановились на вариантах с тефлоновой изоляцией.

Экономические аспекты выбора

Дешевый кабель – это всегда лотерея. Однажды купили партию по привлекательной цене, а через месяц изоляция начала трескаться. В итоге переплатили за частые замены и простой оборудования.

Сейчас считаем стоимость владения, а не первоначальную цену. Качественный кабель от проверенного производителя служит 3-5 лет против 6-8 месяцев у noname-брендов. Разница в цене окупается за первый год эксплуатации.

Заметил, что у ООО Циндао Хуацян Кабель разумное соотношение цены и качества. Их продукция соответствует заявленным характеристикам, что подтвердили независимые испытания в нашей лаборатории.

Перспективные разработки в области сварочных кабелей

Сейчас активно развиваются композитные материалы для изоляции. Новые составы обещают увеличение срока службы в 1,5-2 раза при сохранении гибкости. Пока тестируем образцы – результаты обнадеживают.

Интересное направление – кабели с интегрированной системой охлаждения. В Японии видел экспериментальные разработки с жидкостным охлаждением, но пока это слишком дорого для массового применения.

В производстве силовых кабелей высокого напряжения появляются технологии, которые постепенно переходят и в сварочную отрасль. Например, улучшенные методы экструзии изоляции позволяют добиться более равномерной толщины защитного слоя.

В итоге скажу так: выбор кабеля для сварочного аппарата – это всегда компромисс между ценой, надежностью и удобством работы. Нет универсального решения, но есть проверенные варианты, которые не подведут в самых жестких условиях эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

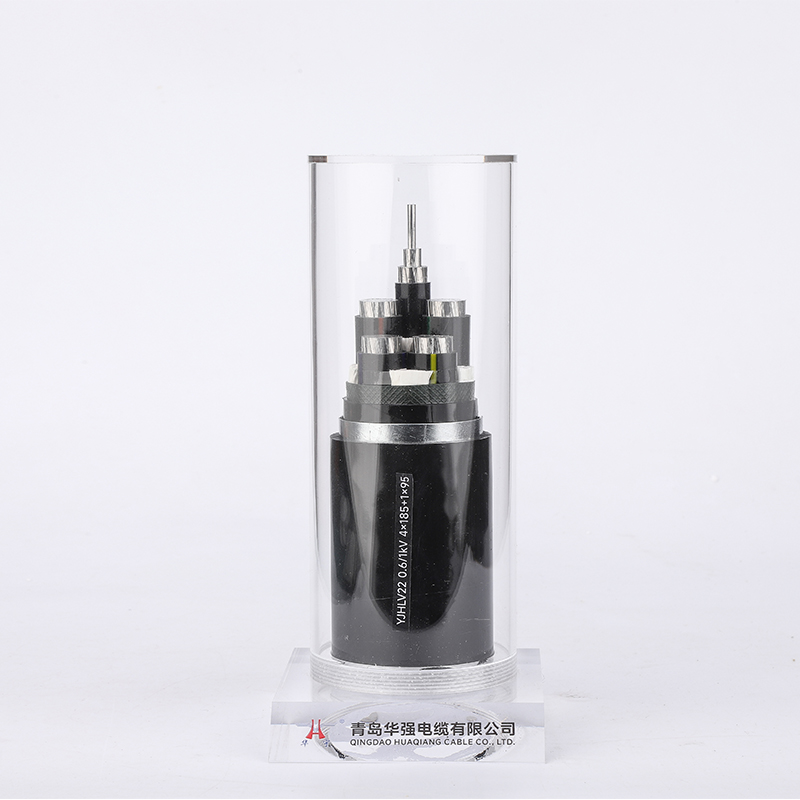

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой -

Кабель с оболочкой

Кабель с оболочкой -

Компьютерный кабель

Компьютерный кабель -

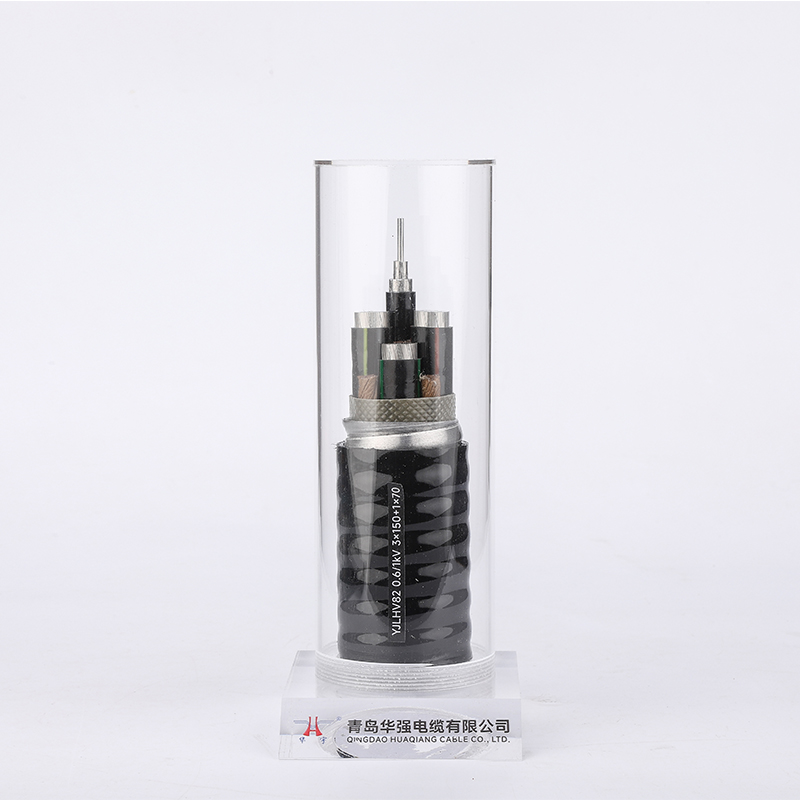

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель -

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25

Связанный поиск

Связанный поиск- Витая пара восьмижильная

- Кабель для переноски для сварочного аппарата

- Силовой кабель среднего напряжения из алюминиевого сплава

- Кабель витая пара 25

- Кабель алюминиевый 380 вольт

- Небронированный кабель в земле

- Алюминиевый кабель 120 квадрат

- Медный четырехжильный кабель 4х16 силовой

- Кабель высоковольтный 220

- Кабель датчика управления