Кабель 12х1 многожильный управления гибкий

Когда слышишь про кабель 12х1 многожильный управления гибкий, первое что приходит в голову — обычная многопроволочная жила в ПВХ изоляции. Но на практике разница между 'просто гибким' и действительно работоспособным в подвижных механизмах кабелем оказывается принципиальной.

Конструктивные особенности, которые не видны в спецификациях

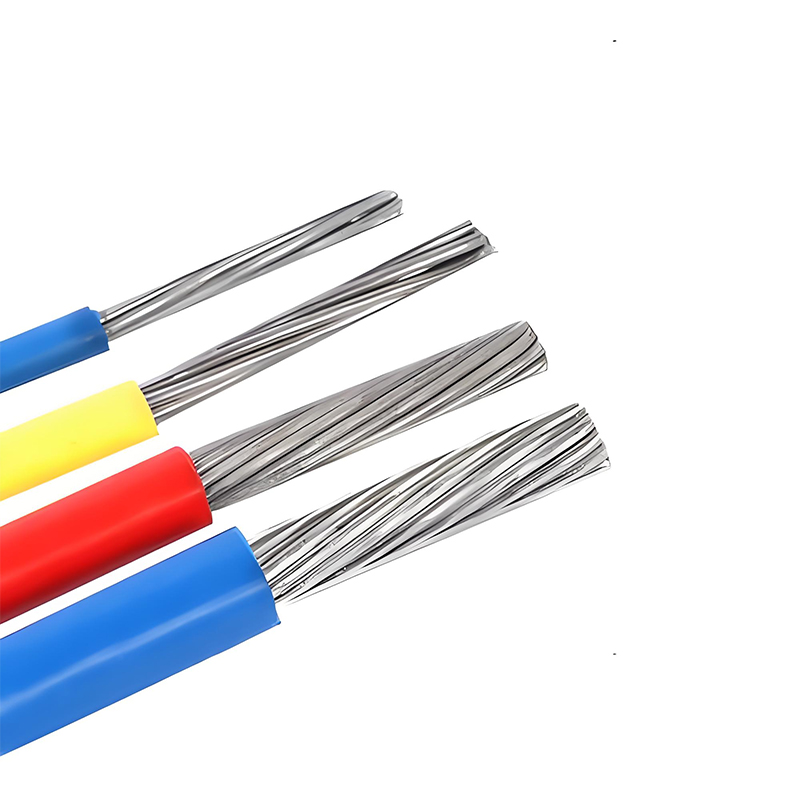

Вот этот самый 12х1 — имеется в виду двенадцать жил сечением 1 мм2. Но сечение бывает разное: можно сделать из множества тонких проволок, а можно из нескольких толстых. Для настоящей гибкости нужно именно первое, причем медь должна быть отожженной. Мы в ООО Циндао Хуацян Кабель сталкивались с ситуацией, когда заказчик жаловался на переломы жил после полугода работы в цепях управления станком. Оказалось, в партии была недотянутая медь с остаточным напряжением.

Изоляция — отдельная история. ПВХ бывает разной пластичности. Если слишком жесткий — при -15°C на морозном складе кабель просто сломается при укладке. Слишком мягкий — расплывется при нагреве от соседних силовых линий. Нашли баланс только после испытаний в термокамере с циклами от -40°C до +70°C.

Экранирование — часто им пренебрегают для контрольных кабелей. Но когда рядом частотные преобразователи, без оплетки из луженой меди сигналы в цепях управления начинают 'плыть'. Причем плотность оплетки должна быть не менее 85%, иначе высокочастотные помехи все равно пройдут.

Реальные кейсы применения и типичные ошибки

Был проект для конвейерной линии автомобильного завода — там кабели управления постоянно двигались по кабелеукладчикам. Заказчик изначально выбрал вариант подешевле, с упрощенной скруткой жил. Через три месяца начались ложные срабатывания датчиков — жилы перекрутились, появились микротрещины.

Пришлось перекладывать всю линию, используя наш кабель управления гибкий с разделительным слоем из полиэстровой пленки между жилами и оболочкой из специального ПВХ-пластиката. Важный момент — минимальный радиус изгиба. В паспорте пишут 5-6 диаметров, но для постоянного движения лучше закладывать 10-12.

Еще случай — подключение подвижных консолей в сталелитейном цехе. Там добавилась проблема температурной стойкости. Обычный ПВХ начинал деформироваться уже при +65°C, хотя в спецификациях обычно указывают +70°C. Перешли на кабели с изоляцией из сшитого полиэтилена, хотя они и дороже на 30-40%.

Сложности монтажа, о которых редко пишут в инструкциях

Многожильность — это не только гибкость, но и проблемы с оконцеванием. Если жилы слишком тонкие, они могут обрываться в клеммных колодках при затяжке. Приходится либо использовать специальные наконечники под опрессовку, либо выбирать кабели с комбинированной конструкцией жил — не слишком тонкие проволоки, но и не жесткие.

Маркировка жил — в 12-жильном кабеле это критично. Цветовая гамма должна быть четко различимой, а не 'синий-голубой-сине-зеленый'. Мы в производстве придерживаемся контрастных сочетаний, плюс наносим цифровую маркировку через каждые 300-500 мм.

Укладка в лотки — казалось бы, элементарная операция. Но если просто бросить пучок гибких кабелей, они обязательно переплетутся и создадут напряжение в точках входа в шкафы. Обязательно нужны стяжки через каждые 1.5-2 метра, но без перетяга — иначе деформируется оболочка.

Вопросы долговечности и старения материалов

У нас на испытательном стенде в ООО Циндао Хуацян Кабель лежат образцы кабелей, которые проходят циклические испытания на изгиб. Некоторые выдерживают 2-3 миллиона циклов, другие — едва дотягивают до 500 тысяч. Разница — в качестве меди и стабильности пластиката.

УФ-стойкость — важный параметр, если кабель проходит участки под открытым небом. Обычная ПВХ оболочка за год-два на солнце теряет эластичность, трескается. Для таких случаев мы рекомендуем кабели с оболочкой из полиуретана или специальных марок ПВХ с добавками.

Химическая стойкость — в цехах с агрессивными средами (кислотные пары, щелочи) стандартные кабели служат не более 2-3 лет. Приходится использовать варианты с оболочкой из полиэтилена или термоэластопласта, хотя они существенно дороже.

Экономические аспекты: где можно сэкономить, а где — нет

Самая распространенная ошибка — покупка кабеля 'подешевле' для временных решений. На одном из машиностроительных заводов попробовали сэкономить 15% на кабелях управления для испытательного стенда. Через полгода пришлось полностью менять проводку из-за постоянных сбоев — ложная экономия обернулась затратами в 3 раза выше первоначальной экономии.

Оптимальный подход — рассматривать стоимость не за метр, а за срок службы. Наш кабель 12х1 многожильный в исполнении с улучшенной изоляцией служит на 40-50% дольше стандартного, что в пересчете на год эксплуатации дает реальную экономию.

Запас по сечению — иногда стоит брать кабель на шаг большего сечения. Например, 1.5 мм2 вместо 1 мм2. Разница в цене 20-25%, но запас по токовой нагрузке и механической прочности существенно увеличивает ресурс.

Перспективные разработки и новые материалы

Сейчас экспериментируем с изоляцией из TPE (термопластичный эластомер) — материал сочетает гибкость резины и простоту переработки термопластов. Первые результаты обнадеживают: стойкость к многократным изгибам в 2-3 раза выше, чем у стандартного ПВХ.

Нано-наполнители в изоляции — добавки на основе модифицированной глины или кремнезема позволяют улучшить температурную стойкость без существенного удорожания. Пока испытания на стендах, но уже виден потенциал для специальных применений.

Экологичные решения — бессвинцовые стабилизаторы в ПВХ, полиолефиновые изоляции с пониженным дымовыделением. Для объектов с повышенными требованиями пожарной безопасности это уже не опция, а необходимость.

В итоге выбор гибкого кабеля управления — это всегда компромисс между стоимостью, гибкостью, долговечностью и условиями эксплуатации. Универсальных решений нет, каждый проект требует индивидуального подхода и понимания реальных условий работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Компьютерный кабель

Компьютерный кабель -

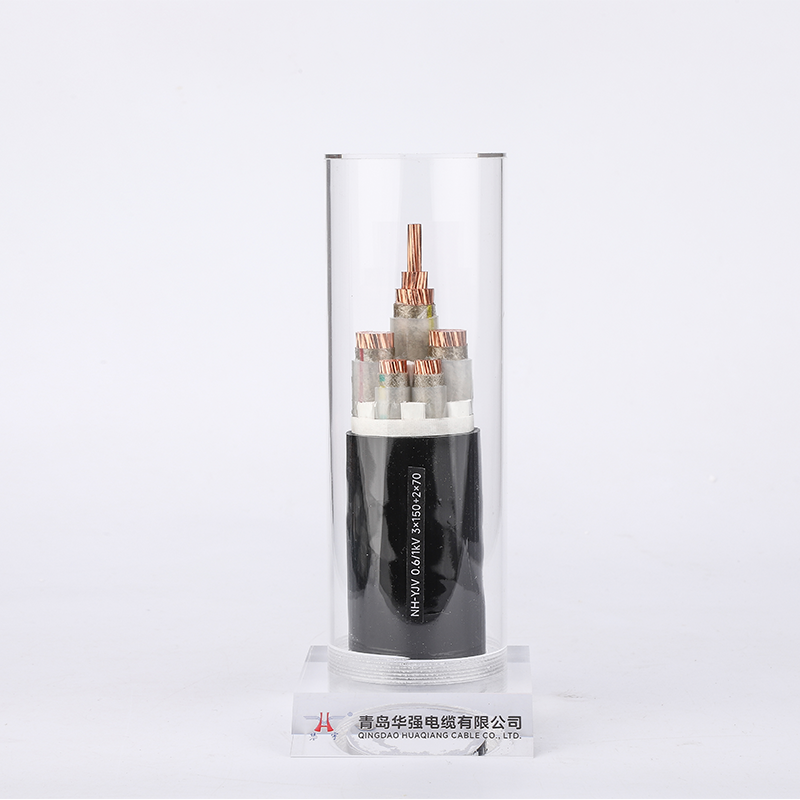

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

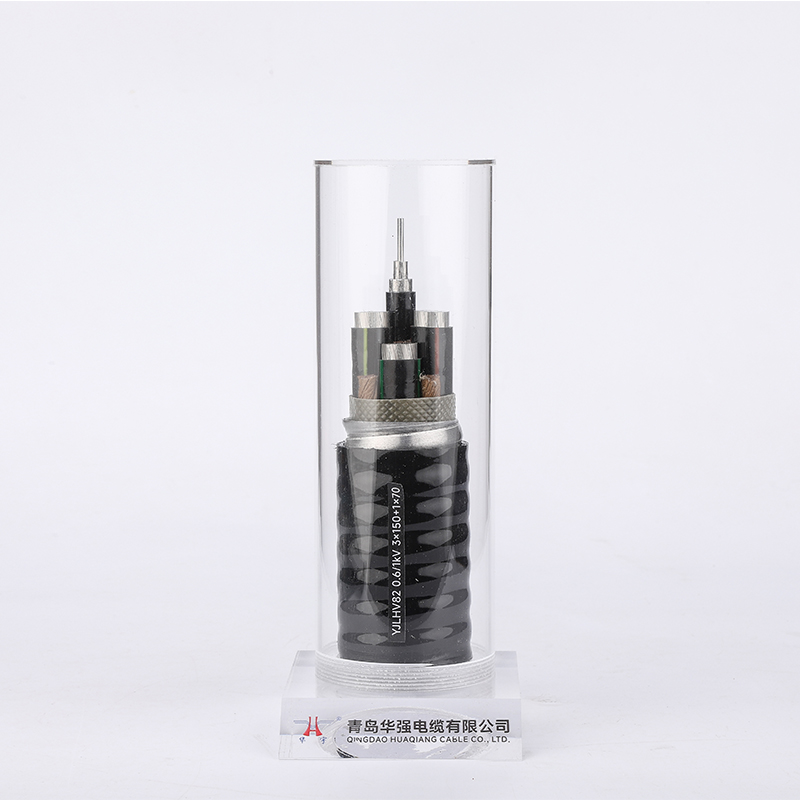

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель -

Трансформатор

Трансформатор -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель -

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25 -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Кабель с оболочкой

Кабель с оболочкой -

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Связанный поиск

Связанный поиск- Кабель экранированный 2х 0.75

- Купить кабель алюминиевый 2х 2.5

- Кабель алюминиевый 5 10

- Кабель одножильный экранированный купить

- Гигабитная витая пара

- Кабель в полиуретановой оболочке

- Какой кабель для инверторного сварочного аппарата

- Кабель алюминиевый 7 жил

- Кабель 195 алюминиевый 4 жилы

- Купить электрический кабель для подсоединения сварочного аппарата