Кабель экранированный 2 1

Когда видишь маркировку 'кабель экранированный 2 1', первое, что приходит в голову - стандартная витая пара. Но в промышленности под этим могут подразумевать и двухжильные экранированные кабели с дополнительным проводником заземления. У нас на производстве ООО 'Циндао Хуацян Кабель' как раз сталкивались с подменой этих концепций - заказчики путали компьютерные кабели с силовыми низковольтными вариантами.

Конструктивные особенности экранированных кабелей

Взять хотя бы наш кабель экранированный 2 1 марки Хуаюй для систем автоматизации. Медные жилы 1.5 мм2 с индивидуальной изоляцией из сшитого полиэтилена - это не то же самое, что офисные патч-корды. Экранирование фольгой плюс оплетка 85% покрытия, причем важно именно сочетание материалов. Помню, в 2019 году пробовали упростить конструкцию до одинарного экрана - и сразу появились наводки от частотных преобразователей.

Толщина изоляции - отдельная история. Для статических нагрузок хватает 0.8 мм, но если кабель будет двигаться в кабельных цепях, лучше брать 1.2 мм с добавлением эластомеров. Мы на стендах тестировали образцы при -50°C - некоторые импортные аналоги трескались, а наш состав отлично работал.

Раз уж заговорили о температурных режимах - экранированный кабель 2 1 от Хуаюй идет с диапазоном -60...+180°C. Проверяли в шахтных условиях Воркуты, где морозы до -45°C стабильно держатся неделями. После двух лет эксплуатации замеры сопротивления изоляции показывали отклонения в пределах 3%, что для арктических регионов более чем приемлемо.

Применение в промышленных системах

На алюминиевом заводе в Красноярске как-то ставили наши кабели экранированные для датчиков температуры электролизных ванн. Проблема была в электромагнитных помехах - стандартные кабели давали погрешность до 15%. Пришлось разрабатывать вариант с двойным экраном и дополнительной защитой от высокочастотных помех.

Интересный случай был с подключением частотников на конвейерных линиях. Длина трасс достигала 120 метров, и без proper экранирования сигналы управления просто 'тонули' в шумах. Решение нашли в использовании кабелей 2х1.5 с медной оплеткой плотностью не менее 85% - это оказалось критичным параметром, который многие производители недооценивают.

В системах пожарной сигнализации особенно важна целостность экрана при механических воздействиях. Наши испытания показали, что алюминиевый экран рвется при изгибе радиусом менее 5 диаметров, тогда как медный выдерживает 3 диаметра. Это знание не раз помогало избежать ложных срабатываний систем безопасности.

Ошибки монтажа и их последствия

Самая распространенная ошибка - заземление экрана с двух сторон. Видел как на нефтеперерабатывающем заводе из-за этого образовался контур заземления, который вывел из строя три модуля ПЛК. Теперь всегда рекомендую заземлять только с одной стороны, желательно со стороны источника сигнала.

Еще момент - многие монтажники не учитывают минимальный радиус изгиба. Для кабеля экранированного 2 1 сечением 1.5 мм2 это 8 наружных диаметров. При нарушении этого правила экран деформируется, появляются мертвые зоны защиты. Проверяли тепловизором - в местах перегиба температура на 10-15°C выше из-за локальных потерь.

Забывают про дополнительные элементы защиты при прокладке в агрессивных средах. В химическом цехе как-то пришлось перекладывать трассу - обычный ПВХ-шланг не выдержал паров кислоты. Теперь всегда советую гофру из полиамида, даже если заказчик пытается сэкономить.

Контроль качества на производстве

У нас на заводе ООО 'Циндао Хуацян Кабель' для экранированных кабелей ввели дополнительный этап тестирования - проверку на стойкость к электромагнитным помехам. Используем камеру с генератором помех частотой до 2 ГГц, что превышает требования ГОСТ на порядок.

Особое внимание уделяем однородности экрана. Были случаи, когда при автоматической оплетке образовывались 'проплешины' - участки с плотностью менее 70%. Теперь каждый бухта проходит проверку сканирующим устройством, которое строит карту покрытия.

Тестирование на вибростойкость - отдельная процедура. Для кабелей, которые будут использоваться в подвижных механизмах, проводим испытания по протоколу IEC . Интересно, что после 500 часов вибраций некоторые образцы показывали ухудшение характеристик экранирования на 20%, хотя визуально повреждений не было.

Перспективы развития продукции

Сейчас работаем над новым поколением кабелей экранированных с улучшенными характеристиками. Планируем увеличить рабочую температуру до 200°C за счет применения кремнийорганической изоляции - это особенно актуально для металлургических предприятий.

Еще одно направление - разработка экологичных версий с пониженным дымовыделением. Уже есть опытные образцы, которые при горении выделяют на 40% меньше дыма по сравнению со стандартными вариантами. Тестируем их для объектов с повышенными требованиями пожарной безопасности.

Для шахтных применений адаптируем конструкцию под повышенную влажность - добавляем гидрофобные заполнители. Предварительные испытания в солевой камере показали, что срок службы таких кабелей в агрессивных средах увеличивается на 25-30%.

Что касается конкретно кабеля экранированного 2 1, то вижу тенденцию к унификации характеристик для разных отраслей. Все чаще запрашивают универсальные решения, которые подойдут и для АСУ ТП, и для измерительных систем, и для передачи данных. Мы в ООО 'Циндао Хуацян Кабель' как раз работаем над таким гибридным кабелем, сочетающим лучшие практики из разных областей применения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

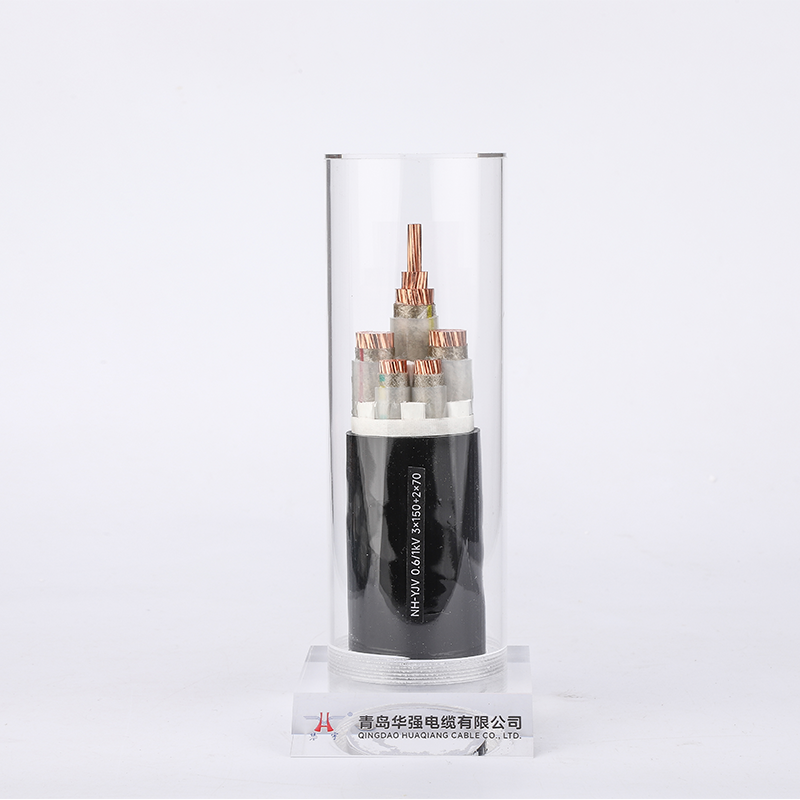

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

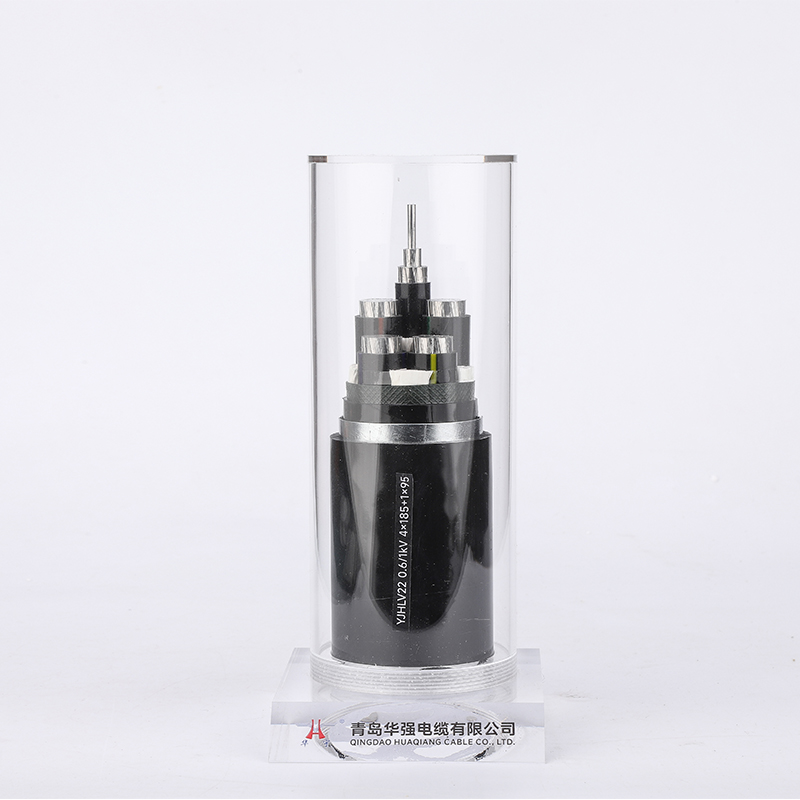

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Трансформатор

Трансформатор -

Шинопровод

Шинопровод -

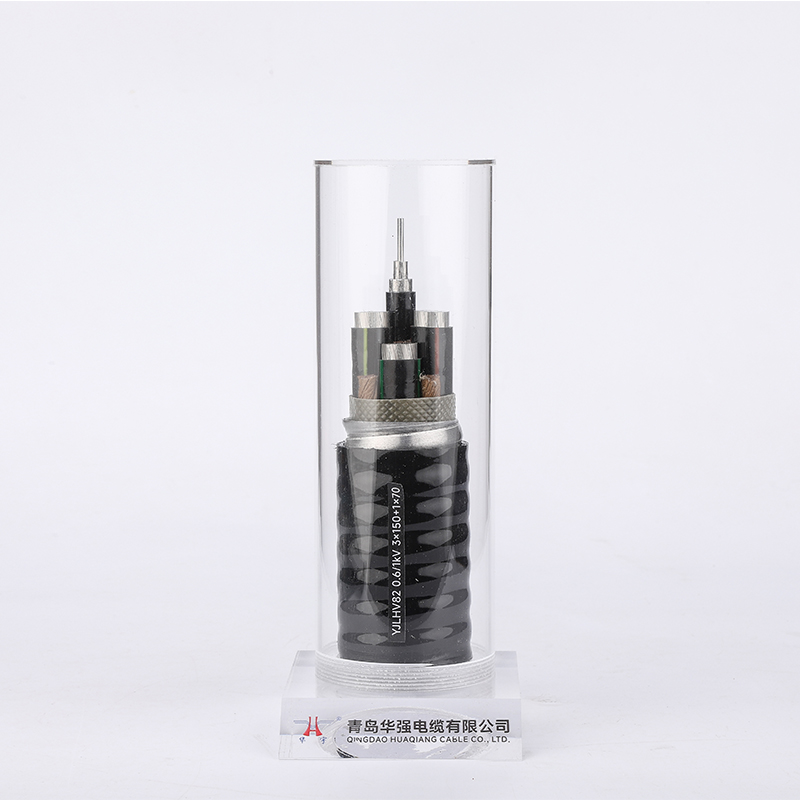

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

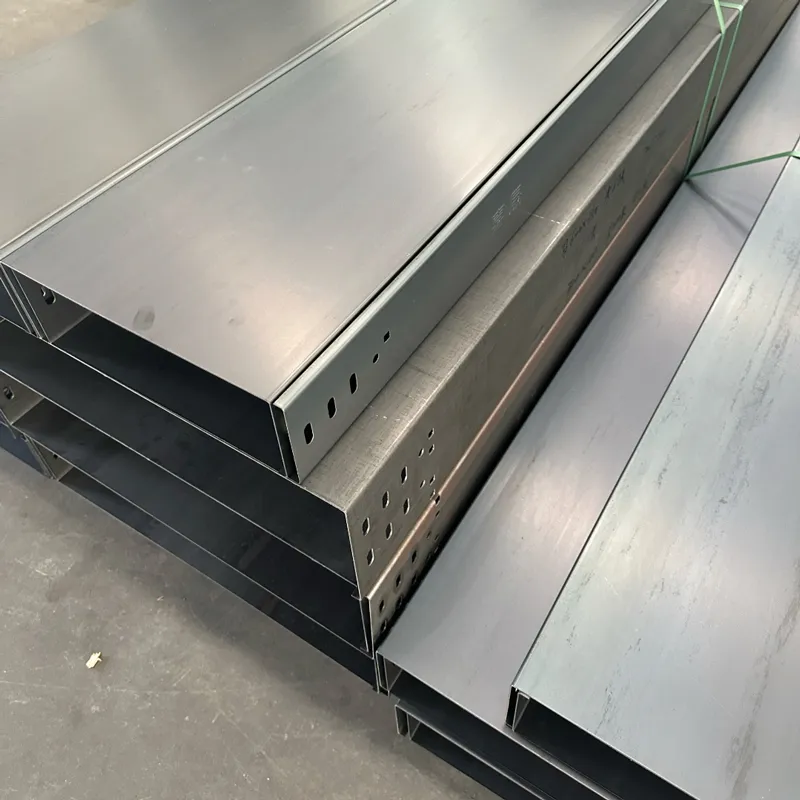

Кабельный лоток

Кабельный лоток -

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Кабель с оболочкой

Кабель с оболочкой -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ