Кабель управления в оболочке

Когда говорят про кабель управления в оболочке, многие сразу представляют стандартную ПВХ изоляцию, но на деле тут есть масса подводных камней — от выбора толщины оболочки до стойкости к агрессивным средам. В промышленности часто экономят на мелочах, а потом сталкиваются с преждевременным выходом из строя цепи управления.

Конструктивные особенности и выбор материалов

Оболочка — это не просто защита от влаги. В цехах с химически активными парами стандартный ПВХ быстро дубеет, появляются микротрещины. Для таких случаев мы в ООО Циндао Хуацян Кабель рекомендуем композиции на основе полиэтилена или специальные резиновые смеси. Кстати, в кабелях марки ?Хуаюй? для абразивных сред добавляем армирующий слой — не по ГОСТу, но практика показала, что это снижает повреждения при монтаже.

Толщина оболочки — отдельная тема. Замечал, что некоторые проектировщики берут минимально допустимые значения, но при прокладке в лотках кабели постоянно трутся о крепления. В итоге через год появляются участки с истончённой изоляцией. Для динамических нагрузок, например, в портовых кранах, вообще нужен особый подход — тут обычный кабель управления не проживёт и двух лет.

Цвет оболочки — кажется мелочью, но при монтаже сложных щитовых разметка по ГОСТ серьёзно экономит время. Хотя в реальности заказчики часто просят ?любой цвет, лишь бы дешевле? — и потом монтажники сутками прозванивают цепи.

Проблемы экранирования в управляющих кабелях

Экран — это не просто фольга или оплётка. В цехах с мощным оборудованием (прессы, сварочные аппараты) наводки могут выводить из строя всю систему управления. Как-то раз на металлургическом комбинате заменили кабель с медной оплёткой на алюминиевую — экономия 15%, но через месяц отказала вся система контроля температуры печи.

Важный момент: экран должен быть заземлён с двух сторон? Споры ведутся годами. На практике в высокочастотных цепях двустороннее заземление создаёт контуры, а в низкочастотных — наоборот, помогает. В документации ООО Циндао Хуацян Кабель всегда указываем рекомендации по монтажу для конкретных серий.

Мелочь, о которой часто забывают: при переходе с экранированного кабеля управления в оболочке на патч-корды в щитовых нужно сохранять экранирование по всей цепи. Видел случаи, когда идеально проложенный кабель терял эффективность из-за пластиковых разъёмов в контроллерах.

Реальные кейсы применения и ошибки

На химическом заводе в Дзержинске требовался кабель для систем аварийного останова. Первоначально выбрали стандартный КВВГ, но через полгода в оболочке появились вздутия — оказалось, постоянное воздействие паров серной кислоты. Перешли на кабель управления с оболочкой из полиолефина — проблема исчезла, хотя стоимость выросла на 40%.

Ещё пример: в шахтных условиях обычная оболочка быстро истирается о крепления. Пришлось разрабатывать вариант с добавлением каменноугольной смолы — решение нестандартное, но эффективное. Кстати, именно такие модификации сейчас входят в линейку ?Хуаюй? для горнодобывающих предприятий.

Самая грубая ошибка — использование кабелей управления для статических нагрузок в системах с постоянным движением. На конвейерной линии автомобильного завода кабель должен выдерживать миллионы циклов изгиба — тут нужны специальные решения, а не просто увеличение сечения жил.

Тенденции рынка и подводные камни стандартизации

Сейчас многие требуют ?зелёные? кабели с пониженным дымовыделением. Но мало кто учитывает, что при переходе на галоген-фри материалы часто теряют гибкость при низких температурах. Для северных регионов это критично — кабель трескается при монтаже зимой.

Стандарты отстают от практики: ТУ, которые мы разрабатывали для аэрокосмической отрасли, включают параметры, не указанные в ГОСТ — например, стойкость к термическим ударам при переходе от -60°C до +150°C за минуты.

Интересный момент: европейские производители часто завышают толщину оболочки, тогда как российские практики знают, что важнее однородность материала. В наших испытательных лабораториях ООО Циндао Хуацян Кабель проверяем именно равномерность нанесения, а не только формальное соответствие цифрам.

Советы по монтажу и обслуживанию

При прокладке в лотках никогда не следует заполнять их на 100% — это не придирка ПБ, а необходимость для теплоотвода. Видел, как в ЦОД перегрев вызывал деформацию оболочки и короткое замыкание в цепях управления.

Маркировка — отдельная головная боль. Бирки должны выдерживать те же условия, что и кабель. На ТЭЦ из-за бумажных бирок, размокших при протечке, три дня искали обрыв в системе управления котлом.

Ремонт оболочки — временная мера, но иногда необходимая. Для экранированных кабелей обычная термоусадка не подходит — нужны специальные токопроводящие составы. Кстати, на сайте hqcables.ru есть технические памятки по этому вопросу, основанные на случаях с наших объектов.

Перспективы развития кабелей управления

Сейчас активно внедряются системы постоянного мониторинга состояния изоляции — в оболочку встраивают оптические волокна. Дорого, но для критичных объектов типа АЭС или метро оправдано.

Наблюдаю тенденцию к унификации: один кабель управления в оболочке заменяет несколько специализированных. Но здесь важно не переусердствовать — универсальное решение часто проигрывает специализированному в конкретных условиях.

Интересно, что несмотря на цифровизацию, спрос на аналоговые системы управления с многожильными кабелями растёт — оказалось, что они устойчивее к электромагнитным импульсам. Возможно, скоро вернёмся к проверенным решениям, но с новыми материалами оболочек.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Витая пара (пожарный провод)

Витая пара (пожарный провод) -

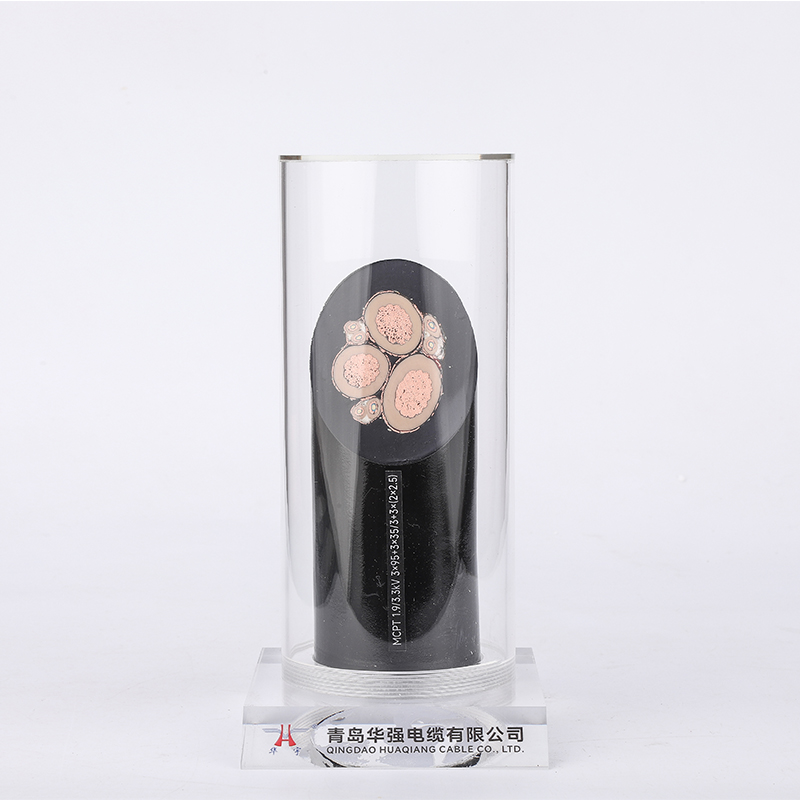

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель -

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель -

Трансформатор

Трансформатор -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

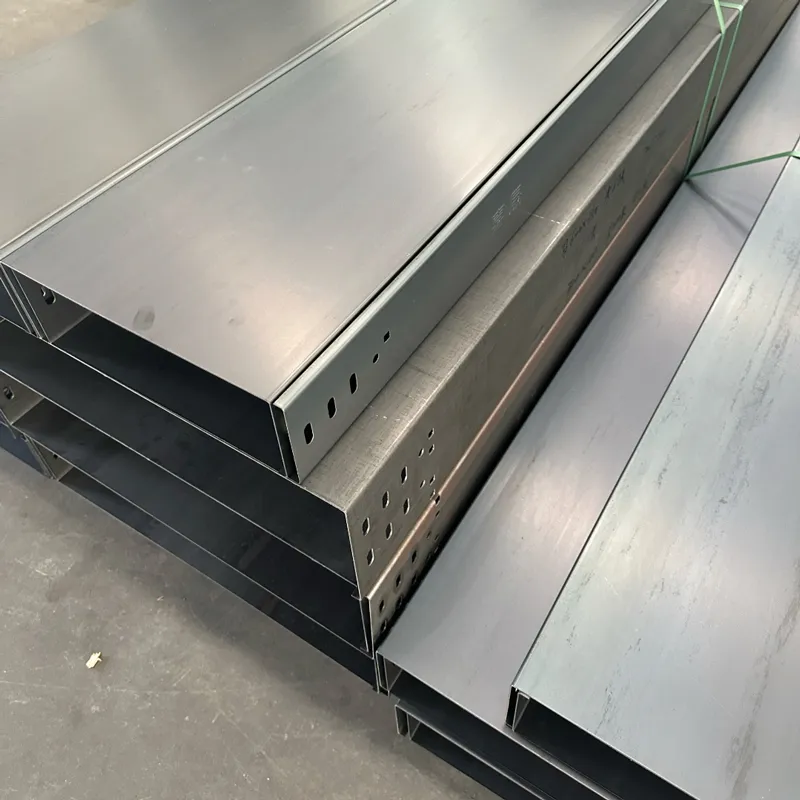

Кабельный лоток

Кабельный лоток -

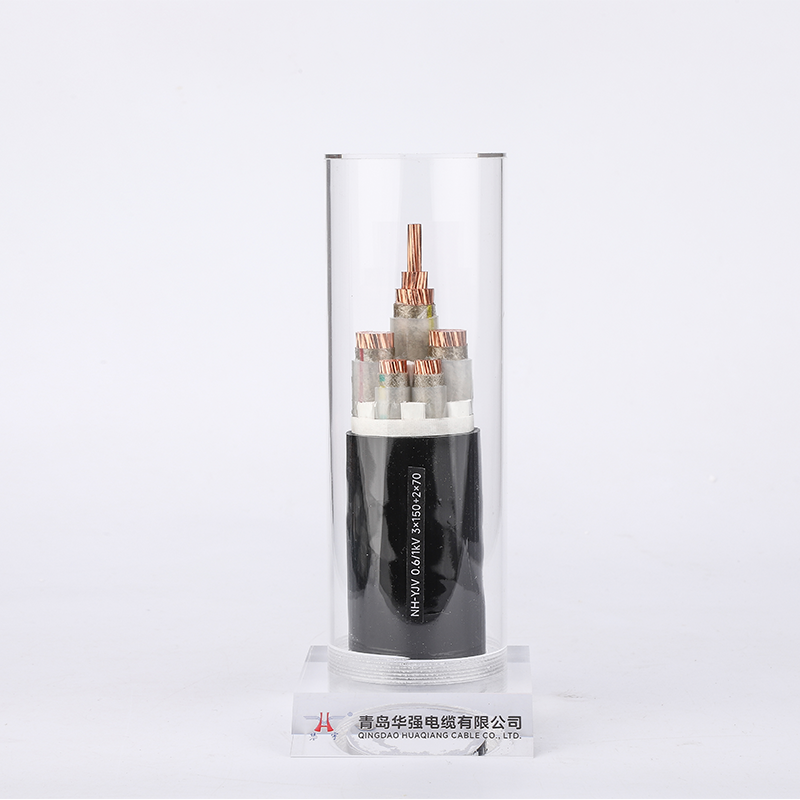

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25

Связанный поиск

Связанный поиск- Кабель 12х1 многожильный управления гибкий

- Кабель бронированный экранированный

- Кабели медные огнестойкие купить

- Кабель витая пара 6а

- Какой кабель для сварочного аппарата нужно покупать

- Серия кабелей управления для сигналов и приборов

- Слаботочные экранированные кабеля

- Кабель алюминиевый 50 мм

- Экранированный 3 х жильный кабель

- Какие бывают алюминиевые кабели