Кабель управления

Когда речь заходит о кабелях управления, многие сразу думают о простых медных жилах в ПВХ изоляции. Но на практике всё сложнее — неправильный подбор сечения или типа экранирования может привести к сбоям в работе всего контура автоматизации. Вспоминаю, как на одном из металлургических комбинатов пришлось перекладывать целую линию из-за того, что кабель управления с полиэтиленовой изоляцией не выдержал температурных перепадов вблизи прокатного стана.

Ключевые параметры при выборе

Сечение жил — это только вершина айсберга. Гораздо важнее понять, где именно будет прокладываться кабель. Например, для цехов с постоянной вибрацией лучше брать многопроволочные жилы, даже если проектом предусмотрено монолитное исполнение. Однажды видел, как за полгода вибрация 'перетерла' жёсткие жилы в кабеле управления КВВГ — пришлось экстренно менять на КВВГнг-ХЛ с гибкими проводниками.

Температурный режим — отдельная история. Стандартные кабели работают до +70°C, но возле печей или в котельных этого недостаточно. Тут нужны варианты с кремнийорганической изоляцией, как у КВКВнг-FRLS. Кстати, у кабеля управления от ООО Циндао Хуацян Кабель есть серии с рабочей температурой до +180°C — проверял лично на сталелитейном предприятии.

Экранирование — частая причина споров. Медная оплётка хорошо защищает от помех, но сложнее в монтаже. Фольгированный экран проще, но при частых изгибах может повредиться. Для участков с сильными электромагнитными полями (возле частотных преобразователей, например) рекомендую комбинированный экран — фольга плюс оплётка. Проверено: такой кабель управления КВВГЭ сохраняет стабильность сигнала даже при работе рядом с дуговыми печами.

Типичные ошибки монтажа

Самая распространённая ошибка — совместная прокладка с силовыми линиями. Видел объект, где кабели управления тянули в одном лотке с кабелями на 1000В. Результат — постоянные сбои в работе датчиков уровня. Пришлось перекладывать с соблюдением расстояния 300мм, плюс добавить разделительные перегородки.

Недооценка радиуса изгиба — бич многих монтажников. Для многопарных кабелей минимальный радиус обычно 10-12 наружных диаметров. Если гнуть сильнее — возможно замыкание между жилами или повреждение экрана. Помню случай на химическом заводе: сэкономили на длине трассы, перегнули кабель — через месяц начались ложные срабатывания аварийной сигнализации.

Крепление в вертикальных шахтах — отдельная тема. Без правильных хомутов кабель со временем провисает, нагрузка на жилы распределяется неравномерно. Особенно критично для многожильных кабелей большого сечения. Лучше использовать перфоленту с демпфирующими прокладками — так советуют и в технической документации ООО Циндао Хуацян Кабель.

Пожарная безопасность и сертификация

Сейчас всё чаще требуют кабели с индексом 'нг'-LS. Но многие забывают, что даже такой кабель управления может быть разным. Например, по ГОСТ есть три категории пожарной опасности: П1б, П1а, П2. Для атомных станций или метро нужны кабели категории П1б — с пониженным дымовыделением и без галогенов.

Сертификация — больной вопрос. Видел, как на объекте закупили дешёвый кабель без сертификата ПБ — при проверке Ростехнадзора пришлось демонтировать всю линию. Теперь всегда проверяю наличие сертификатов в реестре. Кстати, у кабелей управления от https://www.hqcables.ru обычно полный пакет документов — и пожарные, и технические регламенты Таможенного союза.

Маркировка — кажется мелочью, но экономит время при монтаже и ремонте. Хорошо, когда на оболочке есть метраж — удобно отмерять нужные отрезки. Ещё лучше, если есть цветовая маркировка пар — как в кабелях КВВГз 20х2х0.75 от Хуаюй. Разбирали однажды старую линию — там все жилы одного цвета, при поиске обрыва потратили вдвое больше времени.

Особые условия эксплуатации

Для химически агрессивных сред обычная ПВХ изоляция не подходит. Нужны кабели с изоляцией из сшитого полиэтилена или, в особых случаях, фторопласта. Помню объект на целлюлозно-бумажном комбинате — там в атмосфере постоянно присутствовал сероводород. Стандартный кабель управления почернел и потрескался за полгода. Заменили на специальную версию с химически стойкой оболочкой — работает уже третий год без нареканий.

Вибронагруженные участки — испытание для любых кабелей. Тут важно не только гибкое исполнение, но и стойкость к знакопеременным деформациям. Обращал внимание, что у качественных производителей (включая ООО Циндао Хуацян Кабель) для таких условий есть кабели с дополнительной броней из стальной проволоки — они хоть и дороже, но служат в разы дольше.

Критические температуры — отдельный вызов. Для северных регионов нужны морозостойкие исполнения (до -60°C), для горячих цехов — теплостойкие. Стандартный кабель управления при -40°C становится хрупким — лично видел, как при монтаже зимой трескалась изоляция. Теперь всегда смотрю температурный диапазон в спецификации.

Практические кейсы и решения

На нефтеперерабатывающем заводе столкнулись с проблемой: кабели управления в зоне возможного возгорания должны сохранять работоспособность не менее 180 минут. Решение нашли в кабелях с минеральной изоляцией — дорого, но безопасно. Альтернатива — специальные огнестойкие покрытия, но их эффективность нужно подтверждать испытаниями.

В портовых кранах другая проблема — постоянное движение, ультрафиолет, солёный воздух. Тут помог кабель КВВГ-ХЛ с увеличенным сроком службы — у того же Хуаюй есть серии с 25-летней гарантией. Интересно, что оболочка у них особого состава — не трескается на солнце и устойчива к морской соли.

Современные тенденции — переход на экологичные материалы. Кабели с низким дымовыделением и без галогенов (такие есть в ассортименте https://www.hqcables.ru) — уже не роскошь, а необходимость для большинства промышленных объектов. При горении они не выделяют токсичные газы — это важно для безопасности персонала.

В целом, выбирая кабель управления, стоит смотреть не только на цену, но и на реальные условия работы. Иногда лучше переплатить за специализированное исполнение, чем потом перекладывать всю линию. Как показывает практика, экономия на кабелях часто оборачивается многократными затратами на ремонт и простой оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена -

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой -

Провод

Провод -

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель -

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

Кабель с оболочкой

Кабель с оболочкой -

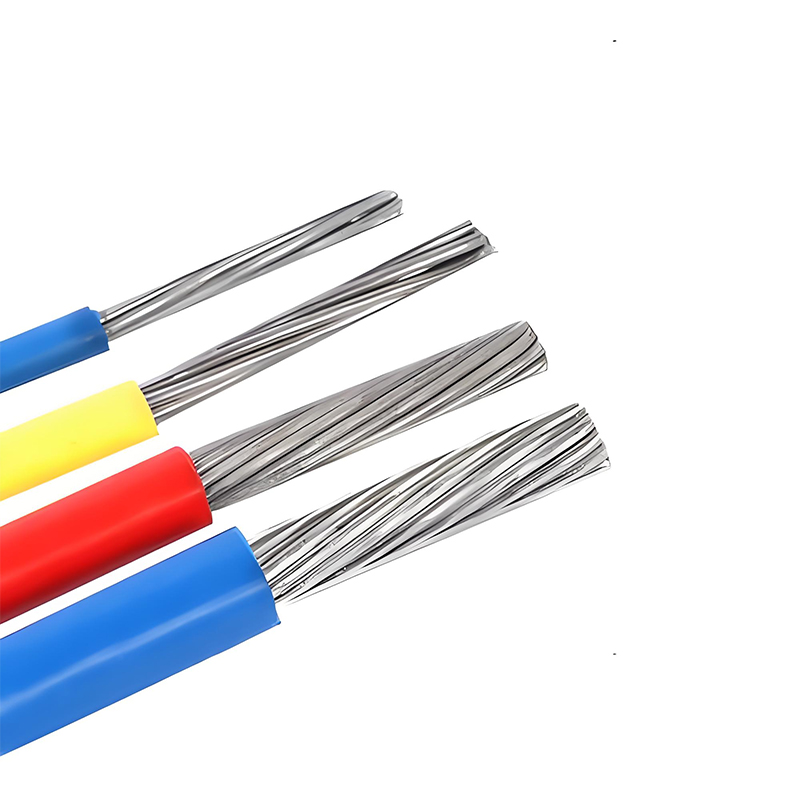

Алюминиевый провод

Алюминиевый провод

Связанный поиск

Связанный поиск- Кабель алюминиевый 4х6

- Кабель экранированный 3х 0.5

- Кабель силовой медный 1х35

- Огнестойкий силовой кабель с изоляцией из сшитого полиэтилена на 0,6/1 кв

- Кабель управления 24 0 75

- Кабель алюминиевый 3х2

- Огнестойкий кабель 1х2х0 75 внешний диаметр

- Сетевой экранированный кабель

- Кабель витая пара окпд

- Кабель витая пара 25 пар