Кабель типа mc

Когда речь заходит о mc кабеле, многие сразу представляют универсальное решение для любых промышленных объектов. Но на практике всё сложнее — я не раз сталкивался с ситуациями, где его применение было неоправданным из-за банального непонимания характеристик. Например, в прошлом году на одном из металлургических комбинатов закупили партию mc кабеля для участка с постоянными вибрациями, а через полгода начались проблемы с соединениями. Оказалось, забыли учесть степень гибкости жил.

Конструктивные особенности и типичные ошибки выбора

Основное преимущество mc кабеля — броня из алюминиевой или стальной спирали, но именно здесь кроется подвох. Для химических производств мы всегда проверяем толщину защитного слоя: стандартные 0,5 мм могут не выдержать постоянного контакта с агрессивными средами. Как-то пришлось перекладывать линии на заводе полимеров — экономия на оболочке привела к точечной коррозии.

Медь vs алюминий — вечный спор. В наших проектах для энергоёмкого оборудования типа прокатных станов используем только медные версии mc кабеля, хотя заказчики часто пытаются сэкономить. Аргументируем тем, что при перегрузках алюминиевые жилы в точках соединения начинают 'плыть' уже через 2-3 цикла. Особенно критично для литейных цехов с их циклическими нагрузками.

Запомнился случай с вентиляционной системой в шахте — взяли кабель с недостаточной термостойкостью изоляции. При постоянной работе на 80% мощности изоляция начала трескаться в зонах повышенной температуры. Пришлось экстренно менять на вариант с кремнийорганической изоляцией, хотя изначально проект предусматривал стандартное исполнение.

Практика монтажа: что не пишут в инструкциях

Радиус изгиба — головная боль многих монтажников. Для mc кабеля с сечением 4×50 мм2 мы ввели правило: минимальный радиус 8 наружных диаметров, а не 6, как часто пишут. Особенно важно при прокладке в лотках сложной конфигурации — видел, как при нарушении этого правила через месяц появлялись микротрещины в броне.

Заземление — отдельная тема. Как-то на ТЭЦ смонтировали линии без учета антикоррозийного покрытия на броне. Через полгода в сырых тоннелях появились точки ржавчины, пришлось устранять замыкания. Теперь всегда зачищаем контактные площадки под заземляющие наконечники, даже если производитель уверяет в надежности покрытия.

При соединении секций многие забывают про компенсационные петли — на цементном заводе из-за температурных расширений буквально вырвало три муфты. Теперь при длинных трассах обязательно оставляем слабину, особенно для участков с перепадами температур свыше 40°C.

Сравнение с аналогами: когда mc проигрывает

Для взрывоопасных зон типа окрасочных цехов иногда выгоднее брать mc кабеля в специальном исполнении, но для постоянной работы при температурах выше 90°C лучше рассматривать минеральную изоляцию. На азотном заводе убедились в этом — стандартный mc кабель начал стареть уже через год, хотя по паспорту должен был служить 15 лет.

В высокочастотных установках типа индукционных печей вообще отказались от mc кабеля в пользу экранированных версий — электромагнитные помехи создавали проблемы с автоматикой. Пришлось перепроектировать всю систему энергоснабжения, хотя изначально заложили именно этот тип.

Для подвесных трасс с пролетами более 4 метров лучше подходят кабели с несущим тросом — обычный mc кабель провисает, что приводит к механическим напряжениям. На складе готовой продукции металлопроката из-за этого обрывало концевые муфты.

Реальные кейсы из практики ООО Циндао Хуацян Кабель

На сайте ООО Циндао Хуацян Кабель есть технические решения по mc кабелю для горнодобывающих предприятий — мы как-раз брали их продукцию для угольного разреза. Особенно впечатлила модификация с двойной изоляцией — в забоях с высокой влажностью показала себя лучше европейских аналогов.

В аэрокосмической отрасли используем их mc кабель с пониженным дымовыделением — при испытаниях в термической камере показатель токсичности газов был на 30% ниже нормы. Это критично для вентиляционных систем тоннелей и метро, где мы сейчас активно внедряем их решения.

Для объектов гражданского строительства взяли на вооружение их совет комбинировать mc кабель разных сечений в одном проекте — в бизнес-центре это позволило сэкономить 15% на кабельных трассах без потери надежности. Хотя изначально скептически отнеслись к такому подходу.

Перспективы и ограничения

Сейчас тестируем mc кабель с улучшенной UV-защитой для солнечных электростанций — стандартные образцы выцветают за 2-3 года. У ООО Циндао Хуацян Кабель есть интересные наработки по фотостабилизированным оболочкам, но пока массово не внедряли.

Для высотных зданий свыше 75 метров всё ещё есть вопросы по ветровым нагрузкам — при сильных порывах возникают паразитные колебания, которые со временем ослабляют соединения. Возможно, нужны специальные демпфирующие крепления.

В пищевой промышленности столкнулись с требованием использовать только кабели с сертификатом FDA — у большинства производителей mc кабеля его нет, включая китайские заводы. Пришлось искать альтернативы, хотя по техническим характеристикам они полностью подходили.

Сейчас наблюдаем тенденцию к увеличению срока службы — некоторые производители заявляют 40 лет, но практических подтверждений пока нет. Наши ускоренные испытания показывают, что реальный ресурс сильно зависит от режима работы — при циклических нагрузках старение ускоряется в 1,5-2 раза.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25 -

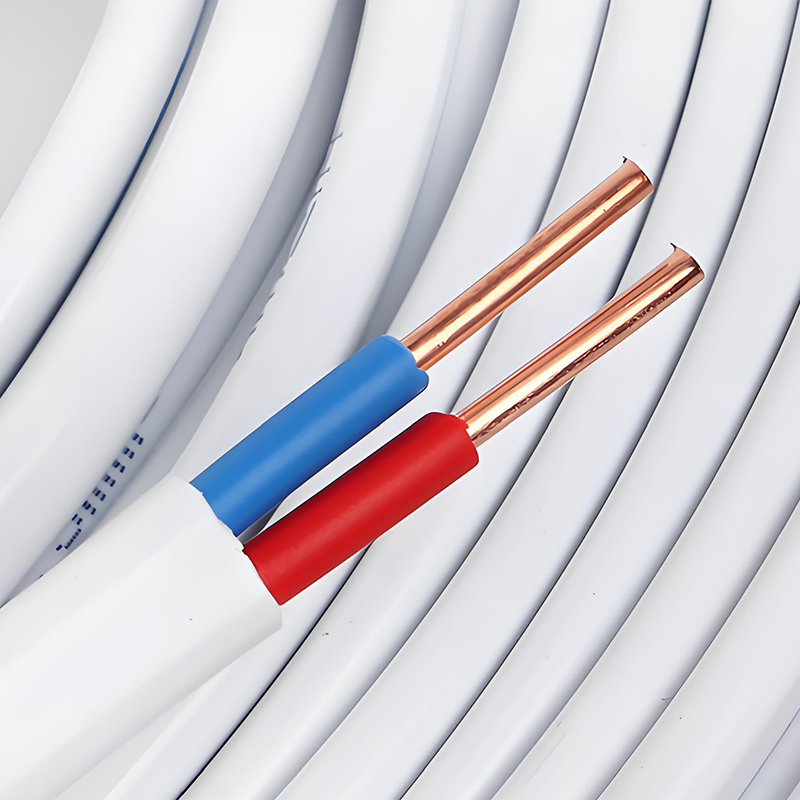

Двухжильный медный провод

Двухжильный медный провод -

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

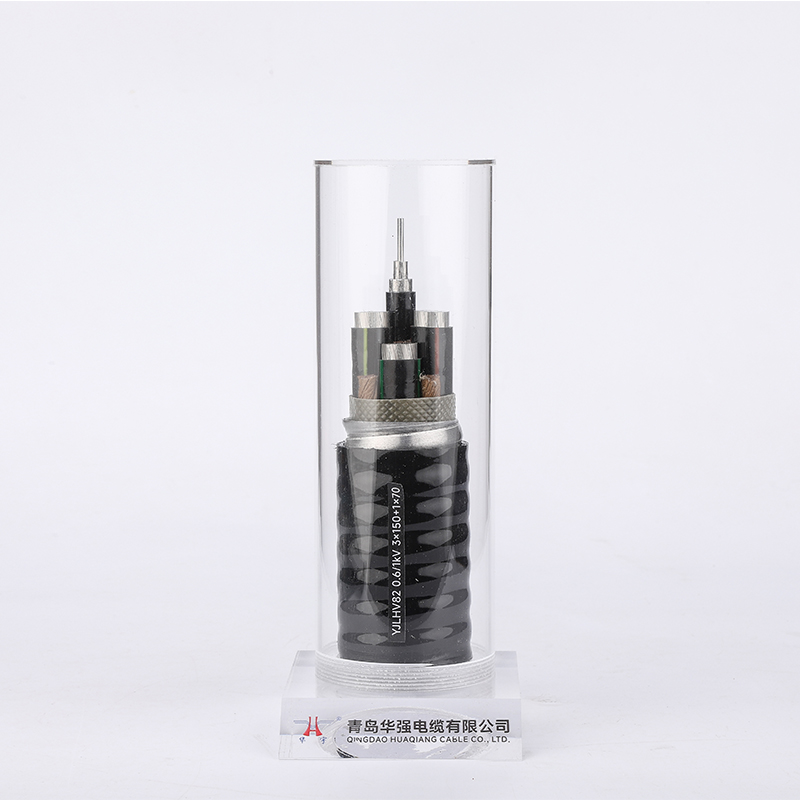

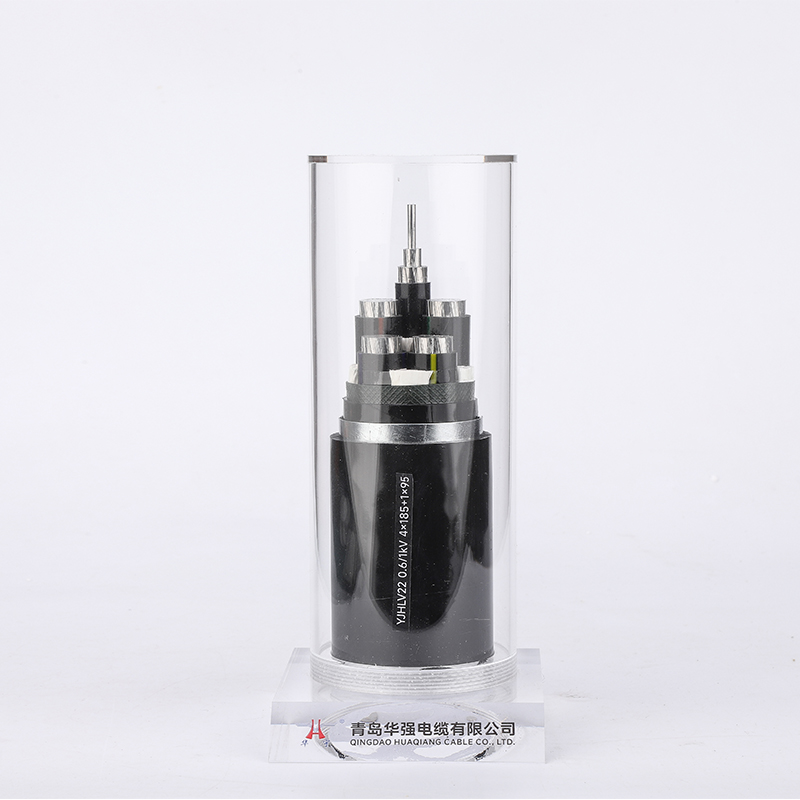

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Трансформатор

Трансформатор -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель -

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки -

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

Витая пара (пожарный провод)

Витая пара (пожарный провод) -

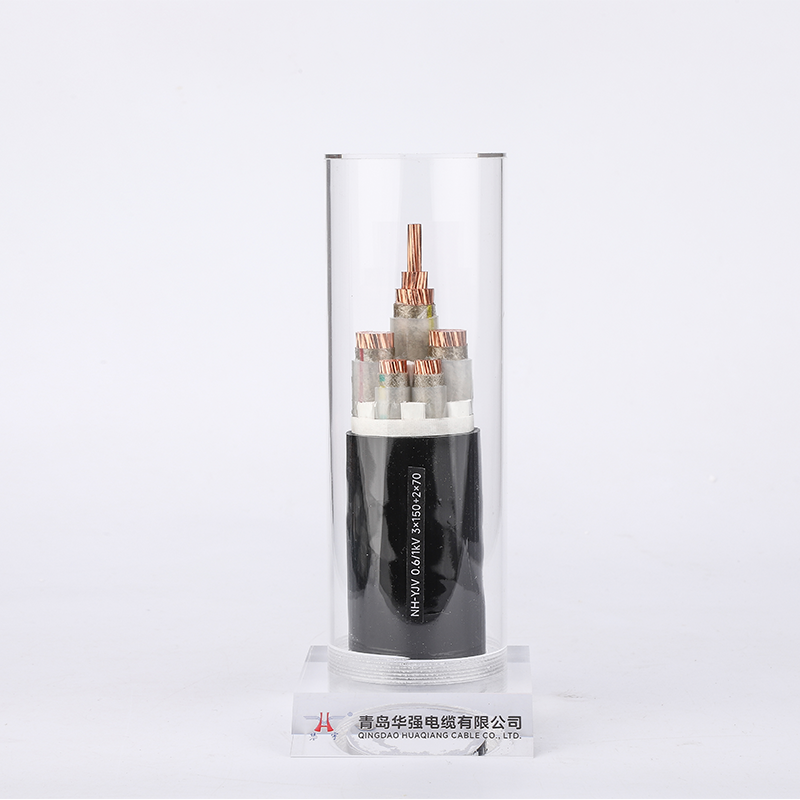

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция