Кабель на пульт управления кран балкой

Когда речь заходит о кабеле на пульт управления кран-балкой, многие ошибочно полагают, что подойдет любой гибкий провод. На деле же здесь важен баланс между механической стойкостью и сохранением сигнальных характеристик — особенно при работе с частотными преобразователями.

Конструктивные особенности управления кран-балкой

В системах управления кран балкой кабель подвергается не только постоянным изгибам, но и вибрациям от двигателей. Сталкивался с ситуацией, когда заказчик сэкономил на экранировании — в цеху с индукционными печами команды пульта дублировались самопроизвольно. Пришлось менять всю линию на экранированные версии.

Медь должна быть бескислородной — это не маркетинг, а необходимость. При частых перегибах обычная медь быстро теряет жилы из-за наклепа. Проверял как-то кабель после года эксплуатации: в дешевом варианте уже 3-4 жилы переломились, хотя визуально изоляция была целой.

Температурный диапазон часто упускают из виду. В неотапливаемых цехах зимой поливинилхлорид дубеет, а летом от нагрева от двигателей размягчается. Для таких условий лучше смотреть на кабель управления с изоляцией из термоэластопласта.

Критерии выбора кабеля для пультов

Сечение жил — тот параметр, где ошибаются чаще всего. Для сигнальных цепей достаточно 0.75-1.0 мм2, но если через те же жилы питается электромагнит тормоза — нужно считать падение напряжения. Как-то на монтаже портального крана столкнулись с тем, что тормоз не отпадал именно из-за заниженного сечения в 30-метровой линии.

Количество жил — всегда берем с запасом. Стандартный пульт может требовать 6-8 жил, но если предстоит модернизация с добавлением датчиков или подсветки, лучше сразу заложить 12-жильный вариант. Перепрокладка кабеля в готовой системе обходится дороже, чем первоначальный запас.

Маркировка жил — кажется мелочью, но при ремонте экономит часы работы. Предпочитаю кабели с цифровой маркировкой и рельефной изоляцией — в полумраке цеха это упрощает подключение.

Проблемы совместимости с оборудованием

Современные кран балки часто идут с преобразователями частоты. Здесь критично качество экранирования — оплетка должна покрывать не менее 85% поверхности. Проверял как-то китайский аналог с заявленным экраном — на деле оказалось 60%, что вызывало помехи в работе соседнего сварочного оборудования.

Длина трассы — при превышении 50 метров уже нужно учитывать емкостные потери. Для аналоговых сигналов управления это особенно важно. Помню случай на сталелитейном заводе, где при 70-метровом кабеле команды 'стоп' доходили с задержкой в 2 секунды — пришлось ставить промежуточные реле.

Разъемные соединения — слабое место системы. Виброустойчивые версии должны иметь коннекторы с пружинными контактами. Обычные ножевые разъемы под вибрацию быстро разбалтываются.

Опыт эксплуатации в разных условиях

В химических цехах стандартная резиновая изоляция может не подойти — нужны маслостойкие исполнения. Был прецедент на лакокрасочном производстве, где кабель за полгода разбух от паров растворителей — пришлось переходить на версию с изоляцией из полиуретана.

На открытых площадках УФ-стойкость становится ключевым параметром. Обычная ПВХ изоляция за сезон теряет эластичность под солнцем. Сейчас для таких задач часто беру кабели с cross-linked polyethylene — служат заметно дольше.

Температурные перепады — в регионах с резко континентальным климатом кабель должен сохранять гибкость и при -40°C, и при +50°C. Стандартные варианты на основе ПВХ здесь не работают — нужны специализированные решения.

Производители и практические наблюдения

Из российских поставщиков неплохо зарекомендовала себя ООО Циндао Хуацян Кабель — в их ассортименте есть специализированные кабели управления для кранового оборудования. Особенно отметил бы серию с двойной изоляцией — внутренней из сшитого полиэтилена и внешней из полиуретана.

На их сайте https://www.hqcables.ru можно подобрать варианты для разных условий эксплуатации — от стандартных цехов до агрессивных сред. В описании продукции указаны реальные технические параметры, а не только маркетинговые формулировки.

Что важно — компания производит десятки серий кабелей, включая контрольные и пожарные исполнения. Это удобно, когда нужно унифицировать закупки для всего предприятия. Например, для комплектации кран балки можно использовать ту же марку, что и для станочного парка.

Типичные ошибки монтажа

Самая распространенная — неправильный выбор радиуса изгиба. Для многожильных кабелей он должен быть не менее 8 внешних диаметров. Видел последствия на складе металлопроката — после полугода эксплуатации в местах подвеса появились микротрещины.

Крепление кабеля — часто экономят на дистанционных держателях, прижимая кабель к металлическим поверхностям. Это приводит к истиранию оболочки при вибрациях. Лучше использовать нейлоновые стяжки с демпфирующими прокладками.

Заземление экрана — многие монтажники заземляют его только с одной стороны, что создает антенный эффект. Правильно делать заземление с обоих концов, через высокочастотный конденсатор при необходимости.

Перспективные решения

В последнее время появляются кабели с встроенными оптическими волокнами для диагностики. Пока дороговато, но для ответственных объектов уже имеет смысл рассматривать — позволяют отслеживать состояние жил в реальном времени.

Для взрывоопасных зон сейчас требуются версии с повышенной защитой от статики. Здесь хорошо показали себя кабели с полупроводящим слоем под оболочкой — например, в исполнении ООО Циндао Хуацян Кабель для шахтного оборудования.

Тенденция к беспроводному управлению пока не отменяет необходимости в кабелях — хотя бы для питания и аварийных цепей. Думаю, лет через пять мы увидим гибридные решения, где силовые линии останутся проводными, а сигнальные перейдут на радиоканал.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

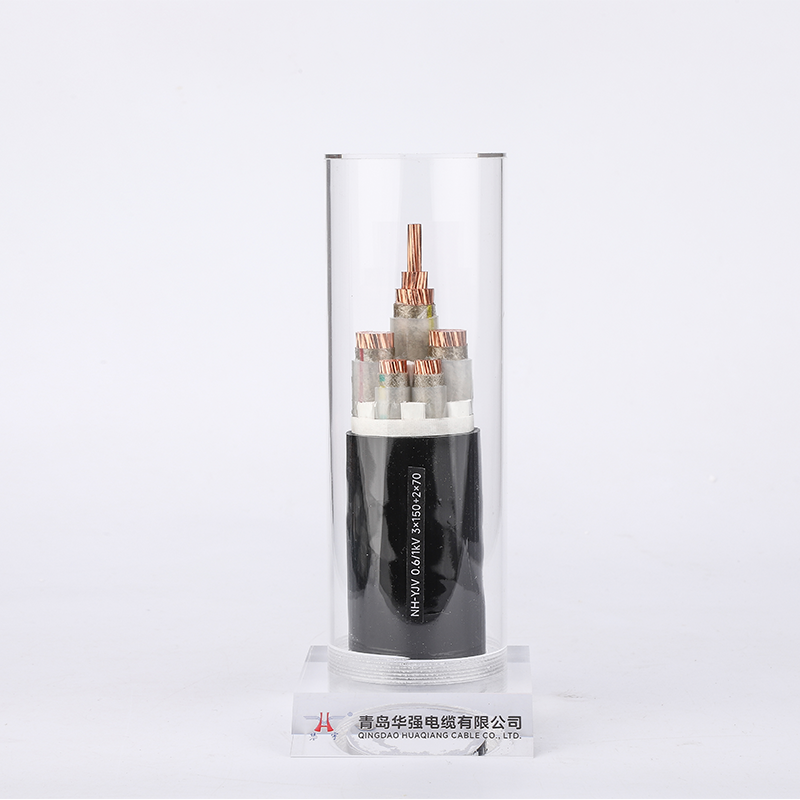

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

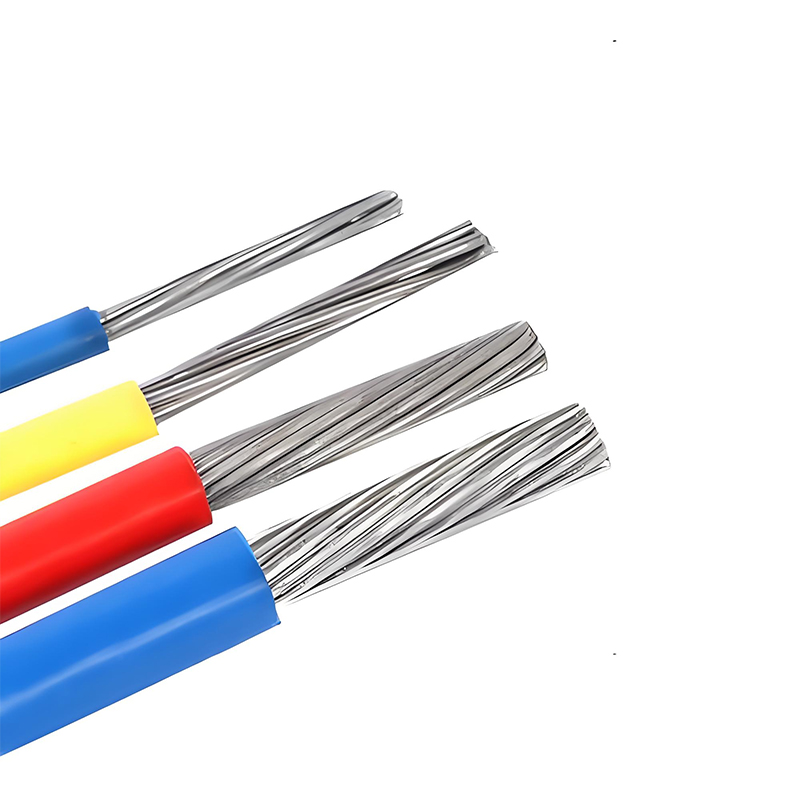

Кабель с оболочкой

Кабель с оболочкой -

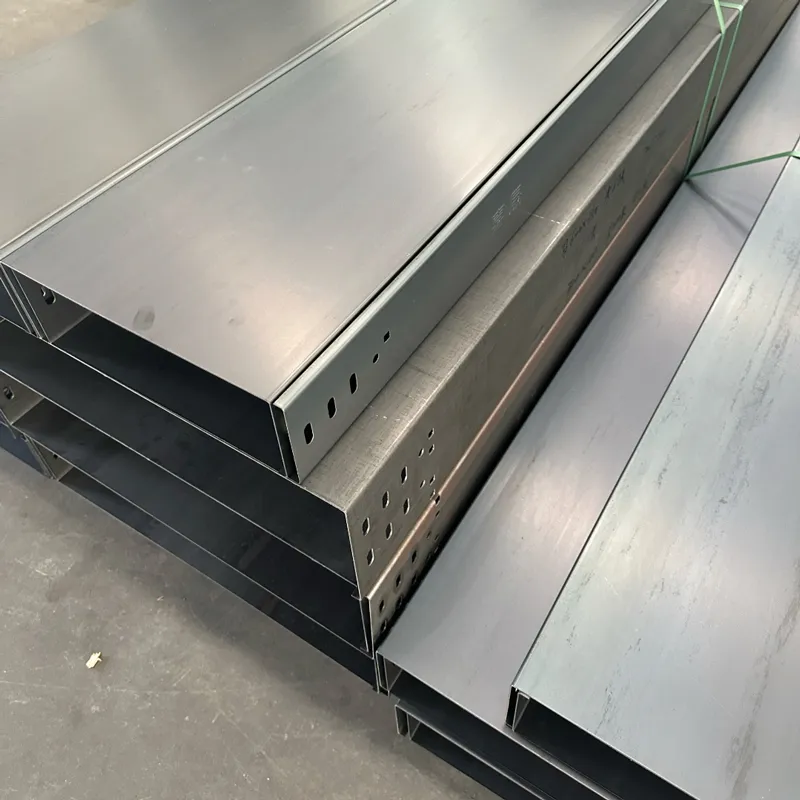

Кабельный лоток

Кабельный лоток -

Шинопровод

Шинопровод -

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

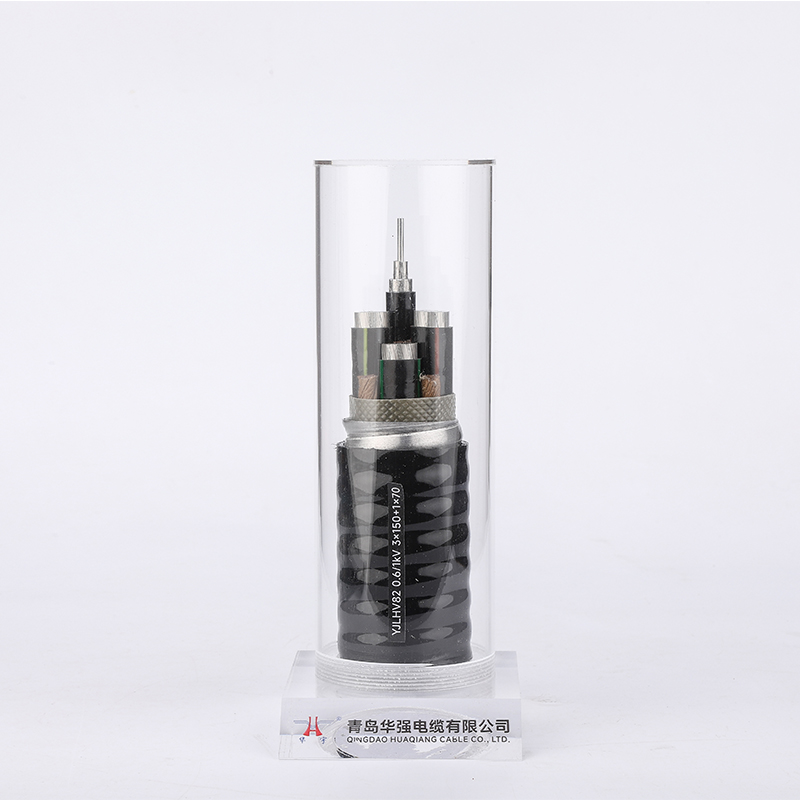

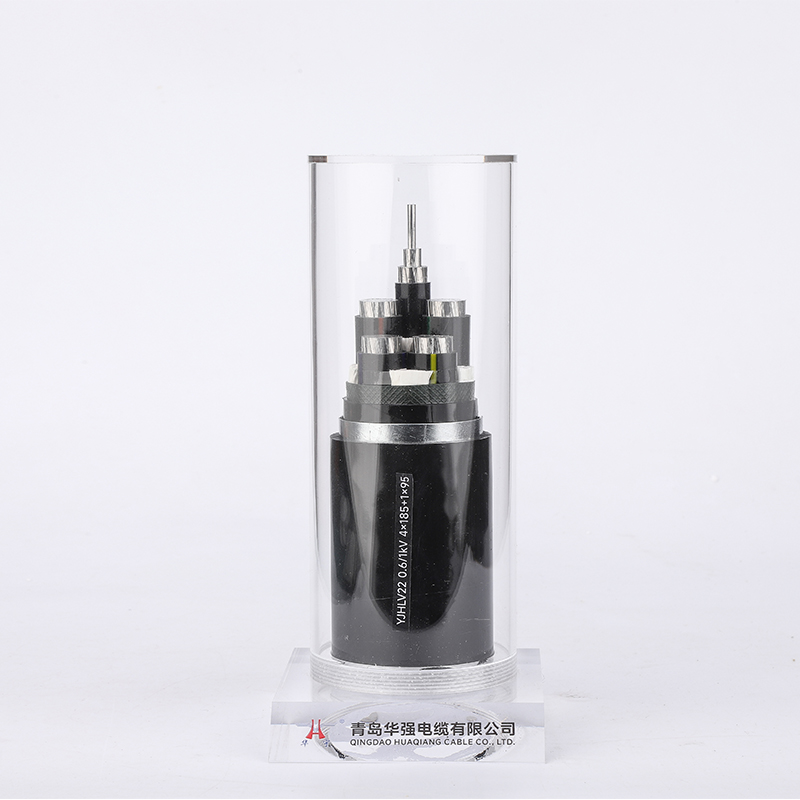

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

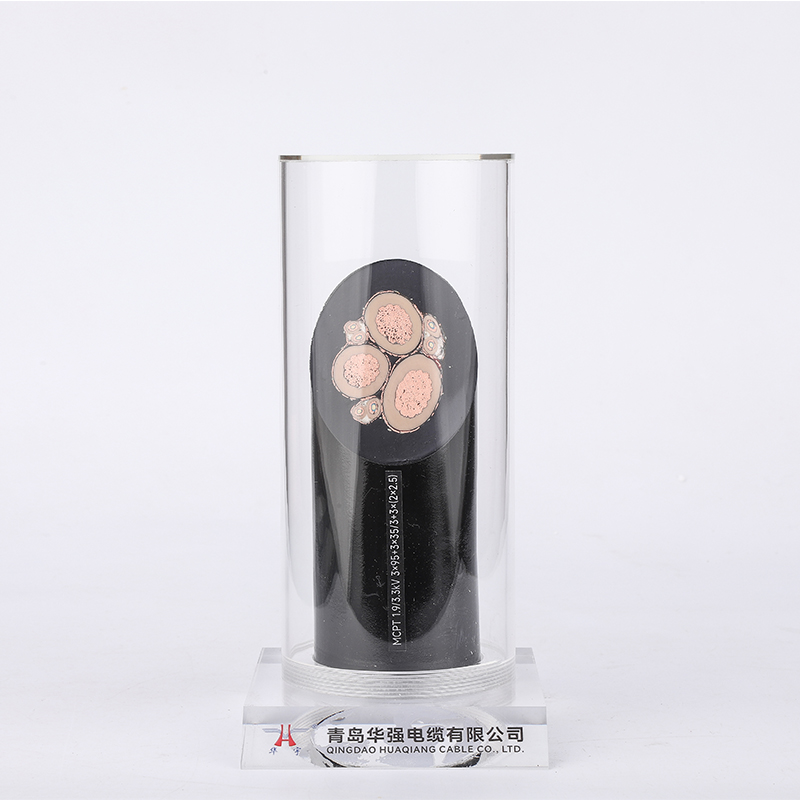

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель