Кабель медный в резиновой оболочке

Вот уже лет десять работаю с кабель медный в резиновой оболочке, и до сих пор встречаю заблуждение, будто резиновая изоляция — это пережиток прошлого. На деле, в условиях вибрации или подвижных соединений альтернатив просто нет.

Особенности конструкции и типичные ошибки

Когда берёшь в руки такой кабель, первое, на что смотришь — марку резины. Не всякая резиновая смесь подходит для контакта с маслами, некоторые образцы буквально расползаются через полгода в цехах с металлообработкой. Помню, на стройке в Сочи пришлось менять партию КГ 3х16+1х10 — производитель сэкономил на маслостойкой резине, и оболочка потрескалась за сезон.

Медь здесь должна быть именно электротехнической — не мягкой, но и не жёсткой. Слишком мягкая жила (например, класса 5) при частых изгибах может порваться внутри неизолированной оболочки. Проверял на кабелях для подвижных крановых установок: если жила не того класса, через 3-4 месяца появляются обрывы.

Толщина оболочки — отдельная история. По ГОСТу допустимые отклонения ±0,3 мм, но некоторые поставщики дают до 0,8 мм в минус. Для стационарной прокладки это может пройти, но для шахтных условий или портовых кранов — гарантированные проблемы. Мы как-то замеряли партию для угольного разреза в Кемерово — в 40% кабелей оболочка не дотягивала до 2,8 мм при заявленных 3,1 мм.

Применение в специфических условиях

В карьерах всегда предпочитают кабель медный в резиновой оболочке с дополнительной броней — но это уже совсем другая цена. Хотя для временных линий питания буровых установок часто берут обычный КГ, главное — чтобы резина была морозостойкой. При -45°C некоторые марки дубеют так, что кабель можно колоть как лед.

На судоверфях — свой подход. Там важна устойчивость к солёной воде, причём не только оболочки, но и медных жил. Стандартное лужение не всегда спасает, особенно в зонах с постоянным попаданием брызг. Приходится добавлять дополнительные защитные покрытия, что удорожает конструкцию на 15-20%.

Интересный случай был с вентиляционными системами в тоннелях — там требовалась особая огнестойкость. Резиновая оболочка должна была выдерживать не менее 180°C в течение 30 минут, при этом сохраняя гибкость. Большинство стандартных марок не подошли, пришлось искать специализированные решения.

Проблемы совместимости с оборудованием

С клеммными коробками взрывозащищённого исполнения — вечная головная боль. Резиновая оболочка должна плотно прилегать к уплотнителям, но при этом не деформироваться со временем. Видел случаи, когда из-за неправильного подбора кабеля терялась взрывозащита всего узла.

Для частотно-регулируемых приводов (ЧРП) важно экранирование — но в резиновой оболочке его сложнее реализовать. Медный экран должен иметь надёжный контакт по всей длине, а резина не всегда обеспечивает необходимое прилегание. Приходится добавлять специальные токоотводящие ленты.

Термостойкость — отдельный вопрос. Некоторые проектировщики ошибочно считают, что резиновая оболочка выдерживает любые температуры. На деле, стандартные марки работают до +70°C, а для печей или котлов нужны специальные исполнения до +150°C — и это уже совсем другие деньги.

Опыт с производителями

Из российских поставщиков неплохо себя показывает ООО Циндао Хуацян Кабель — у них в ассортименте как раз есть специализированные исполнения для горнодобывающей отрасли. На том же сайте hqcables.ru можно подобрать варианты для разных условий эксплуатации.

Заметил, что их кабели с маркировкой 'Хуаюй' лучше держат форму при постоянных изгибах — видимо, используют особые резиновые смеси. Хотя для арктических условий всё равно требуются доработки — стандартные составы не всегда выдерживают циклические заморозки.

При этом их силовые кабели высокого напряжения в резиновой оболочке показали себя неплохо в испытаниях на горных разрезах — выдерживали перепады температур и механические нагрузки лучше, чем некоторые европейские аналоги. Хотя по диэлектрическим свойствам есть к чему стремиться.

Эксплуатационные нюансы

Монтаж в лотках — всегда спорный момент. Резиновая оболочка не должна контактировать с острыми краями, но на практике это часто игнорируют. Видел, как при протяжке в многорядном лотке кабель перетирался об соседние кабели всего за два месяца.

Соединения — отдельная тема. Пресс-гильзы должны быть специально подобраны под мягкую резину — стандартные часто не обеспечивают герметичность. Лучше показывают себя термоусаживаемые муфты с клеевым слоем, но их стоимость выше в 2-3 раза.

При длительном хранении важно соблюдать условия — резина 'стареет' под воздействием ультрафиолета. На открытых складах через год-два могут появиться микротрещины, невидимые при поверхностном осмотре. Проверял ультрафиолетовой лампой — в 30% случаев находил дефекты.

Перспективы развития

Сейчас появляются новые композитные материалы для оболочек — те же резины, но с добавлением полимерных наполнителей. Они дают лучшую стойкость к агрессивным средам, но пока дороже на 25-30%. Для химических производств это может быть оправдано.

Экологические требования ужесточаются — низкодымящие безгалогенные составы становятся стандартом для новых проектов. У того же ООО Циндао Хуацян Кабель в описании продукции как раз упоминаются экологичные кабели с низким дымовыделением — видимо, работают в этом направлении.

Что действительно нужно отрасли — это унификация стандартов. Сейчас каждый производитель предлагает свои решения, и подобрать аналог бывает сложно. Особенно когда речь идёт о замене кабеля в действующем производстве без остановки оборудования.

В целом, кабель медный в резиновой оболочке остаётся рабочим инструментом для сложных условий, несмотря на появление новых материалов. Главное — понимать его реальные возможности, а не руководствоваться устаревшими представлениями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

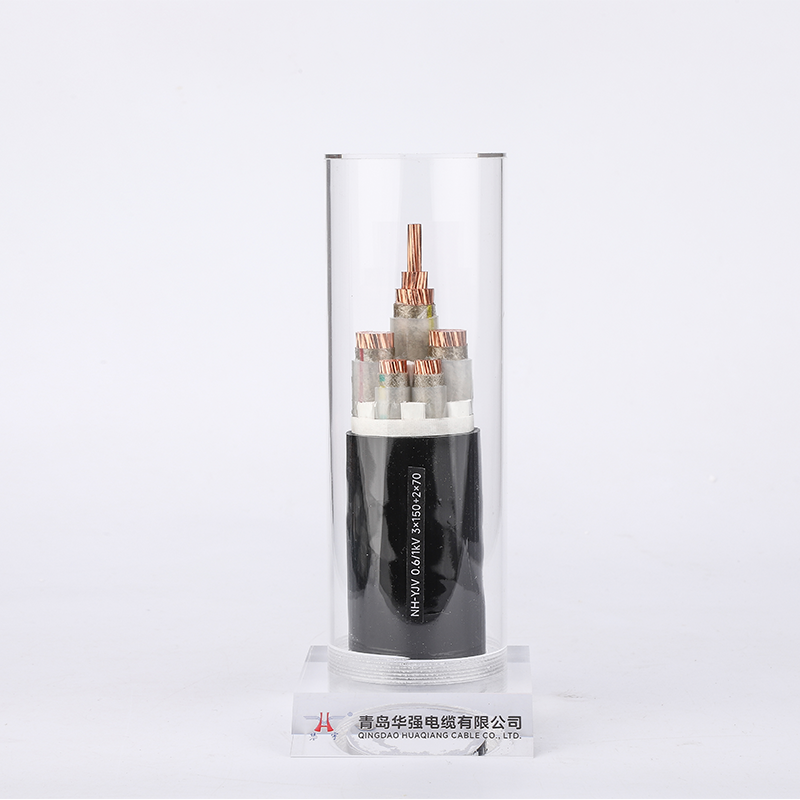

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

Экранированный кабель

Экранированный кабель -

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25 -

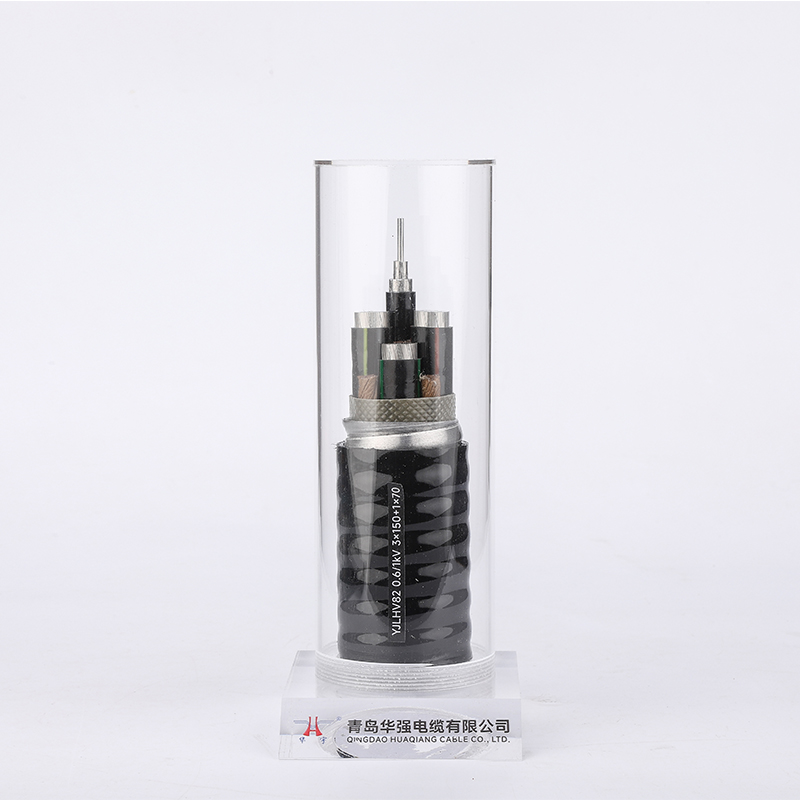

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель