Кабель для цепей управления и контроля

Когда речь заходит о кабелях управления, многие сразу думают о простых слаботочных линиях — и это первое заблуждение. На деле кабель для цепей управления и контроля работает в куда более жестких условиях, чем кажется. Помню, на одном из металлургических комбинатов под Челябинском пришлось столкнуться с ситуацией, где обычный контрольный кабель не выдержал вибрации и электромагнитных помех от прокатного стана. Пришлось перекладывать всю линию, используя экранированные версии с медной оплеткой.

Критерии выбора контрольных кабелей

Толщина изоляции — это не просто цифра в спецификации. Например, для цепей управления в цехах с агрессивной средой лучше брать кабели с изоляцией из сшитого полиэтилена. Как-то на химическом заводе в Дзержинске стандартный ПВХ-кабель начал трескаться уже через полгода из-за паров кислот. Перешли на вариант с изоляцией из полиолефина — проблема исчезла.

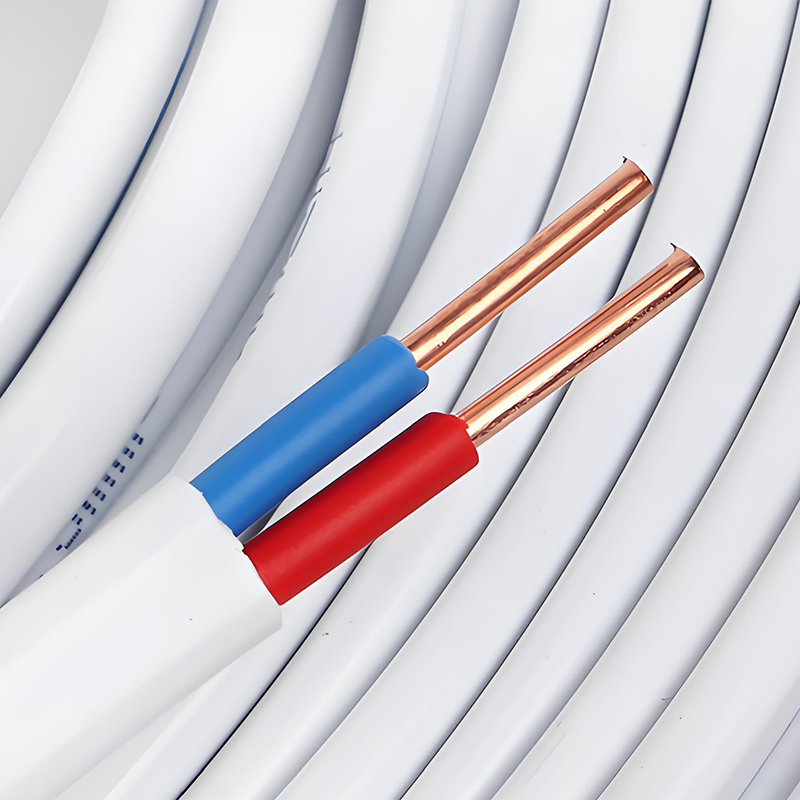

Сечение жил тоже имеет нюансы. Для цифровых систем управления часто достаточно 0.75 мм2, но если речь о релейных схемах с пусковыми токами — лучше 1.5 мм2. Однажды на подстанции столкнулись с ложными срабатываниями защиты из-за падения напряжения в тонких жилах при включении магнитных пускателей.

Экранирование — отдельная история. Медная оплетка хорошо справляется с низкочастотными помехами, а фольга больше подходит для высокочастотных. На том же металлургическом комбинате для систем ЧПУ станков пришлось комбинировать оба типа экрана.

Опыт применения в разных отраслях

В горнодобывающей отрасли кабели управления сталкиваются с механическими нагрузками. На шахте в Воркуте использовали кабели в резиновой оболочке, но они не выдерживали истирания о крепления. Перешли на варианты с полиуретановой защитой — срок службы увеличился втрое.

Для АСУ ТП пищевых производств важна стойкость к мойке под давлением. На молокозаводе в Липецке обычные кабели быстро выходили из строя из-за постоянной влажности и моющих средств. Специальные исполнения с гидрофобным заполнением решили проблему.

В энергетике столкнулись с необходимостью сохранять работоспособность при высоких температурах. На ТЭЦ под Москвой для щитов управления котлами пришлось использовать кабели с кремнийорганической изоляцией, выдерживающие до 180°C.

Типичные ошибки монтажа

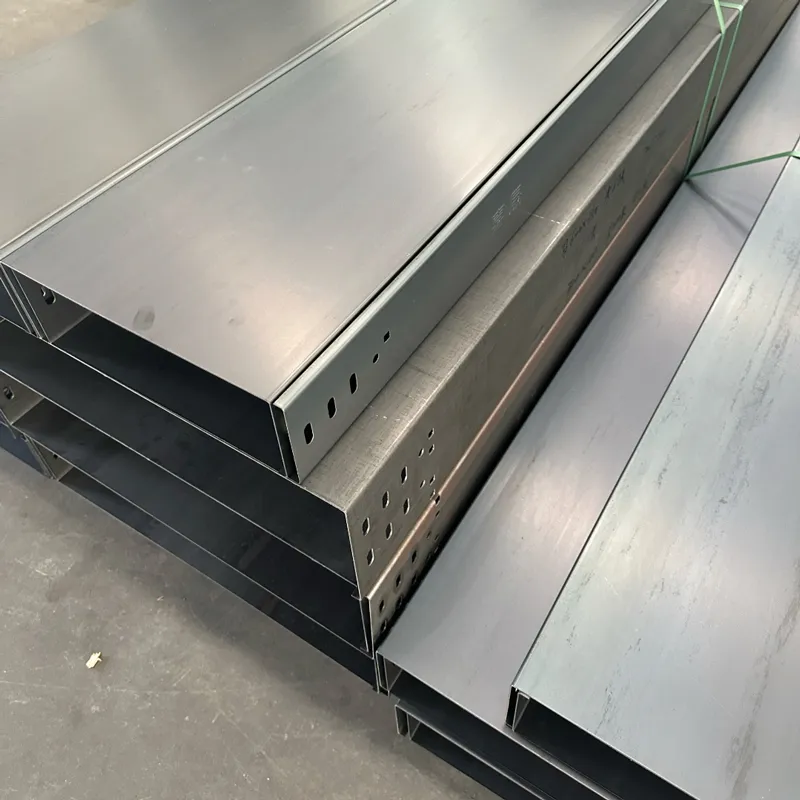

Самая распространенная ошибка — пренебрежение радиусами изгиба. На стройке в Казани монтеры перегнули контрольный кабель при прокладке в лотке — через месяц начались обрывы в цепях сигнализации. Пришлось обучать персонал правилам монтажа многожильных кабелей.

Соединение медных и алюминиевых жил без переходных гильз — еще одна проблема. На нефтеперерабатывающем заводе в Уфе из-за этого возникла электрохимическая коррозия, приведшая к нарушению работы системы контроля уровня резервуаров.

Недооценка необходимости маркировки. На автоматизированной линии в автомобильном цехе под Калугой отсутствие цветовой маркировки жил привело к двум суткам простоя — электрики не могли найти обрыв в 96-жильном кабеле управления.

Специфика кабелей для систем противопожарной защиты

Здесь требования особенно строгие. Кабели должны сохранять работоспособность при пожаре — не просто не гореть, а передавать сигналы. На объекте в Санкт-Петербурге применяли огнестойкие кабели с минеральной изоляцией — они обеспечили работу системы оповещения даже через 90 минут воздействия пламени.

Для систем дымоудаления важна низкая токсичность продуктов горения. В торговом центре Москвы после тестов выбрали кабели с безгалогенной изоляцией — при возгорании они не выделяют едких газов, мешающих эвакуации.

Особое внимание — плотности прокладки. В многоэтажном офисе в Екатеринбурге слишком плотно уложенные кабели в стояках привели к перегреву и ложным срабатываниям пожарной сигнализации. Пришлось пересматривать схему прокладки.

Перспективные разработки в области контрольных кабелей

Сейчас много говорят о ?умных? кабелях с функцией самодиагностики. На опытном участке в Зеленограде тестировали кабели со встроенными оптическими волокнами — они позволяют отслеживать повреждения по всей длине трассы. Технология перспективная, но пока дорогая для массового применения.

Экологические требования ужесточаются. Европейские стандарты RoHS диктуют отказ от свинца в оболочках — это учитывают и российские производители. Например, ООО Циндао Хуацян Кабель в ассортименте HQCables предлагает серии с полностью перерабатываемыми материалами.

Для ветроэнергетики разрабатывают гибкие контрольные кабели с увеличенным сроком службы. В Калининградской области на ветропарке такие кабели выдерживают до 500 миллионов циклов изгиба — критически важно для подвижных частей установок.

Практические рекомендации по подбору поставщика

При выборе производителя смотрю не только на цену, но и на соответствие реальным условиям эксплуатации. Например, кабели управления от ООО Циндао Хуацян Кабель (https://www.hqcables.ru) показали хорошую стойкость к маслам и вибрации в испытаниях на машиностроительном заводе.

Важно наличие полного цикла производства — от выплавки меди до готового кабеля. Это гарантирует стабильность параметров. У того же производителя собственное металлургическое производство, что снижает риски несоответствия заявленным характеристикам.

Техническая поддержка — часто недооцененный фактор. Когда на объекте в Новосибирске возникли вопросы по монтажу экранированных кабелей, специалисты HQCables оперативно предоставили схемы заземления экранов — сэкономили время на пусконаладке.

Сертификация для конкретных отраслей — горнодобывающей, нефтегазовой — должна быть не просто ?бумажкой?, а подтверждена реальными испытаниями. Лично убедился в этом при приемке партии кабелей для рудника в Норильске, где требовалось соответствие строгим нормативам по взрывозащите.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой -

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена

Контрольный кабель без галогенов, с низким дымовыделением, огнестойкий, медный проводник, с изоляцией из сшитого полиэтилена, внутренняя оболочка из полиэтилена, экран из медной оплетки, бронирование тонкой стальной проволокой, внешняя оболочка из полиэтилена -

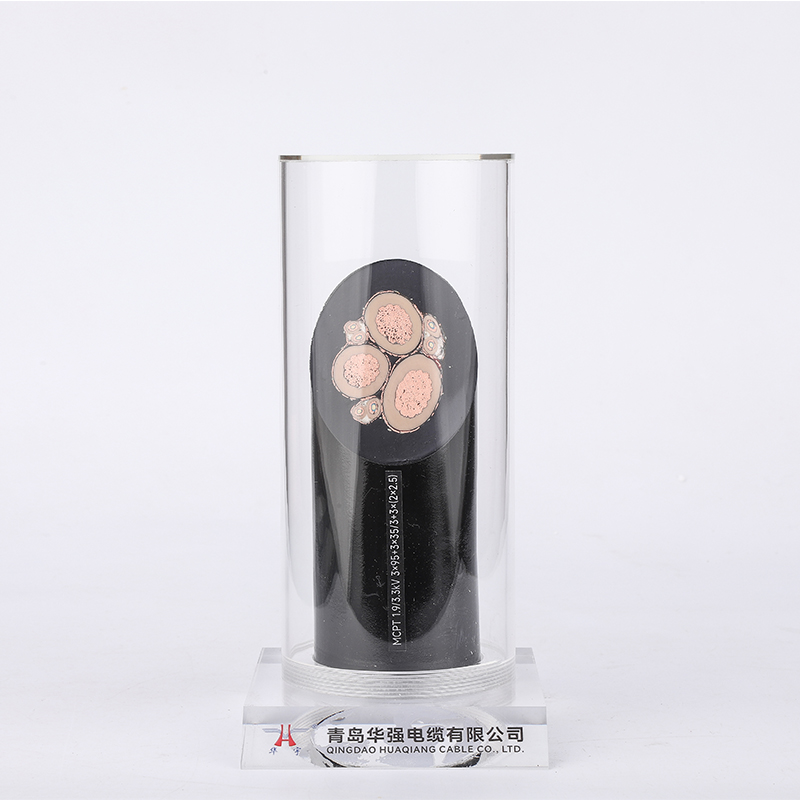

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель -

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

Тяжелый универсальный резиновый гибкий кабель

Тяжелый универсальный резиновый гибкий кабель -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

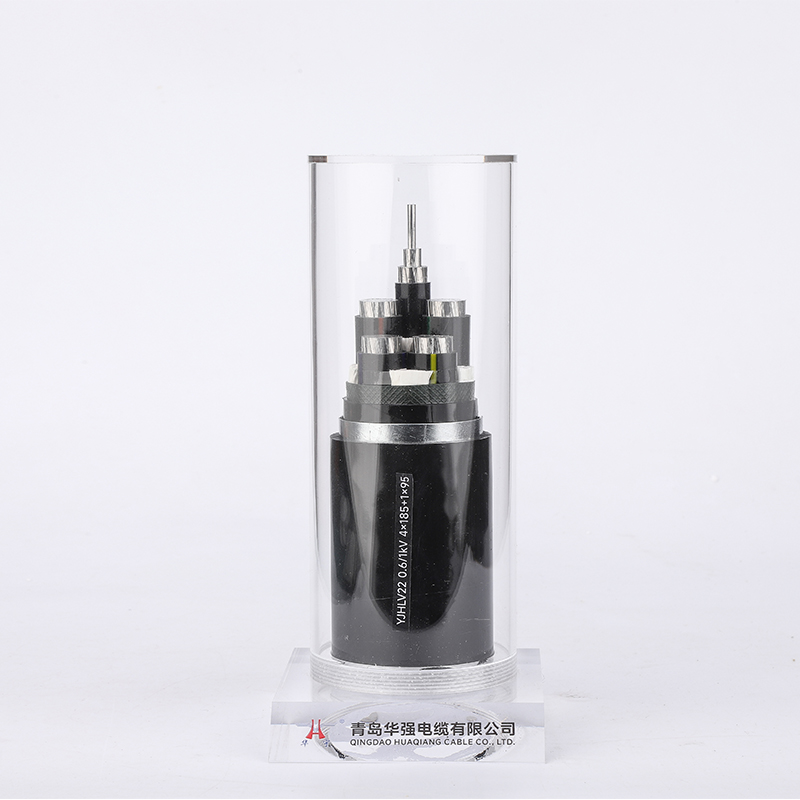

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель -

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель