Кабель для подключения к сети сварочного аппарата

Если честно, многие до сих пор путают этот кабель с обычным силовым – и зря. В работе сварщика мелочей не бывает, а тут речь о безопасности и стабильности процесса. Сам когда-то экономил на кабеле для инвертора, потом три дня разбирался с просадками напряжения. Сейчас уже проще – но только потому, что набил шишек.

Почему кабель для сварочного аппарата – не просто 'провод'

Видел, как на стройке кидают кабель через лужи с металлической стружкой? Вот это как раз та ошибка, из-за которой потом горят клеммы. У сварочного кабеля должна быть особая гибкость – не та, что у бытовых проводов. Он постоянно скручивается, тащится по бетону, иногда даже попадает под тележки. Если жилы ломкие – через месяц работы начнут переламываться внутри изоляции.

Кстати, про изоляцию. У нас в цеху как-то ставили кабель с обычной ПВХ-изоляцией – через две недели он потрескался на морозе. Оказалось, для уличных работ нужен морозостойкий вариант, особенно если аппарат стоит на улице, а кабель тянется в помещение. Мелочь? До первой аварии.

Сечение – вот что все проверяют, но часто ошибаются. Для аппарата на 160 А брать 16 мм2 – в теории нормально, но если длина больше 20 метров, уже нужен запас. Я обычно смотрю на падение напряжения: если при розжиге дуги свет в цеху мигает – кабель не справляется.

Ошибки при выборе: откровения сварщика

Помню, закупили партию кабеля с маркировкой КГ – вроде бы классика. Но через месяц начались жалобы: то изоляция слезает, то жилы окисляются. Стали разбираться – оказалось, подделка с уменьшенным сечением. Сейчас всегда проверяю сертификаты, особенно если работаем с ответственными объектами.

Еще один момент – соединения. Часто вижу, как сварщики наращивают кабель простой скруткой, обматывают изолентой. Это работает... пока не попадет влага. Лучше использовать специальные муфты – у того же Хуацян есть хорошие варианты для промышленных условий.

Кстати, про Кабель для подключения к сети сварочного аппарата – многие не обращают внимание на цвет изоляции. Кажется, ерунда? Но на запыленном объекте черный кабель в сумерках не видно – постоянно спотыкаешься. Я предпочитаю оранжевые или желтые варианты.

Практические нюансы монтажа и эксплуатации

Длина кабеля – отдельная тема. Однажды пришлось тянуть 50 метров через весь цех. Сначала думали – возьмем сечение с запасом, и все. Но не учли вес: кабель 35 мм2 такой длины – это еще и проблема с намоткой. Пришлось ставить дополнительные барабаны.

Температурный режим – то, что часто упускают. Летом на металлоконструкциях кабель может нагреваться до 60-70 градусов. Если изоляция не рассчитана – начинает плавиться. Особенно критично для полуавтоматов, где рядом идет газовый шланг.

Химическая стойкость – не придуманная проблема. На химическом заводе у нас как-то за полгода 'съело' изоляцию на кабеле, который лежал рядом с кислотными парами. Теперь всегда смотрим на маркировку маслостойкости и химзащиты.

Связь с производителями: почему важно знать спецификации

Работая с ООО Циндао Хуацян Кабель, обратил внимание на их подход к пожарной безопасности. У них в ассортименте есть кабели с низким дымовыделением – для закрытых помещений это критично. Как-то на объекте с системой вентиляции обычный кабель при коротком замыкании дал такое задымление, что пришлось эвакуировать людей.

Их кабели марки Хуаюй мы тестировали на ударную нагрузку – бросали с высоты на арматуру. Изоляция не треснула, хотя дешевые аналоги сразу показывали повреждения. Для мобильных бригад это важно – оборудование постоянно перевозят.

На сайте https://www.hqcables.ru есть технические спецификации – раньше я не придавал этому значения, пока не столкнулся с требованием заказчика предоставить документацию на все комплектующие. Теперь всегда сохраняю сертификаты.

Реальные кейсы и выводы

На металлобазе был случай: кабель пролежал зиму на складе, а весной его пустили в работу. Через неделю – пробой изоляции. Оказалось, конденсат внутри скруток. Теперь храним кабели только в отапливаемых помещениях, а перед использованием обязательно прозваниваем.

Для шахтных условий вообще отдельная история – там нужны кабели с усиленной защитой от механических повреждений. Как раз те, что производит ООО Циндао Хуацян Кабель – у них в ассортименте есть специальные серии для горнодобывающих предприятий.

Вывод простой: Кабель для подключения к сети сварочного аппарата – это не та статья экономии, на которой стоит рисковать. Лучше один раз взять качественный вариант и забыть о проблемах на годы. Проверено на собственном опыте.

Перспективы и новые решения

Сейчас присматриваюсь к экологичным кабелям – тема становится актуальной. У того же Хуацян есть серии без галогенов – для пищевых производств и медицинских учреждений это необходимость.

Заметил тенденцию к унификации – современные кабели часто совмещают функции питания и управления. Для роботизированных сварочных комплексов это удобно – меньше путаницы с подключением.

Думаю, скоро появятся 'умные' кабели с датчиками перегрева – уже видел прототипы на выставке. Пока дорого, но для опасных производств может быть оправдано.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Компьютерный кабель

Компьютерный кабель -

Шинопровод

Шинопровод -

Провод

Провод -

Кабель с оболочкой

Кабель с оболочкой -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

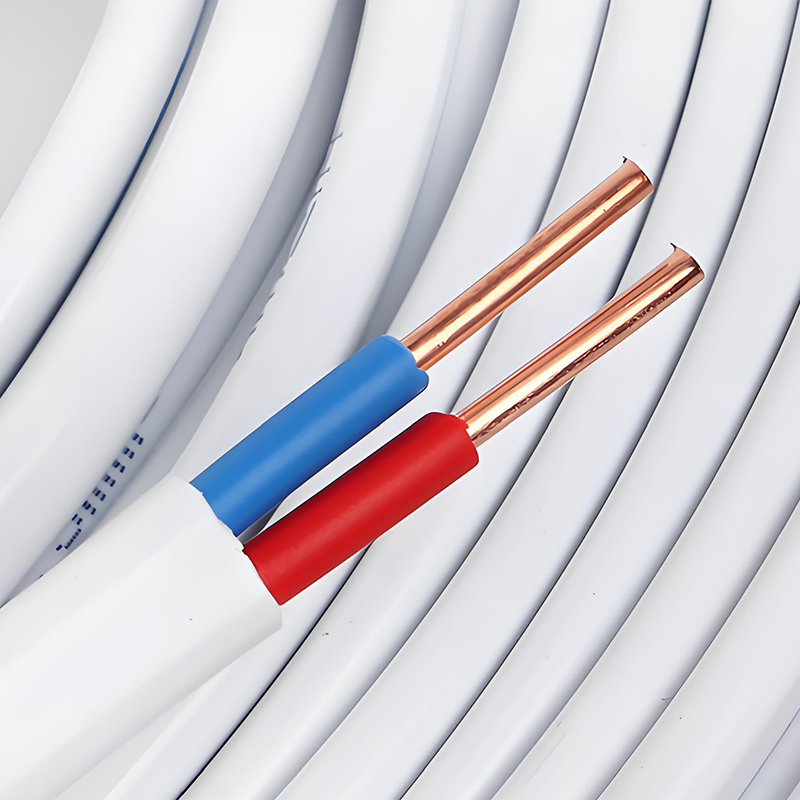

Двухжильный медный провод

Двухжильный медный провод -

Экранированный кабель

Экранированный кабель -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

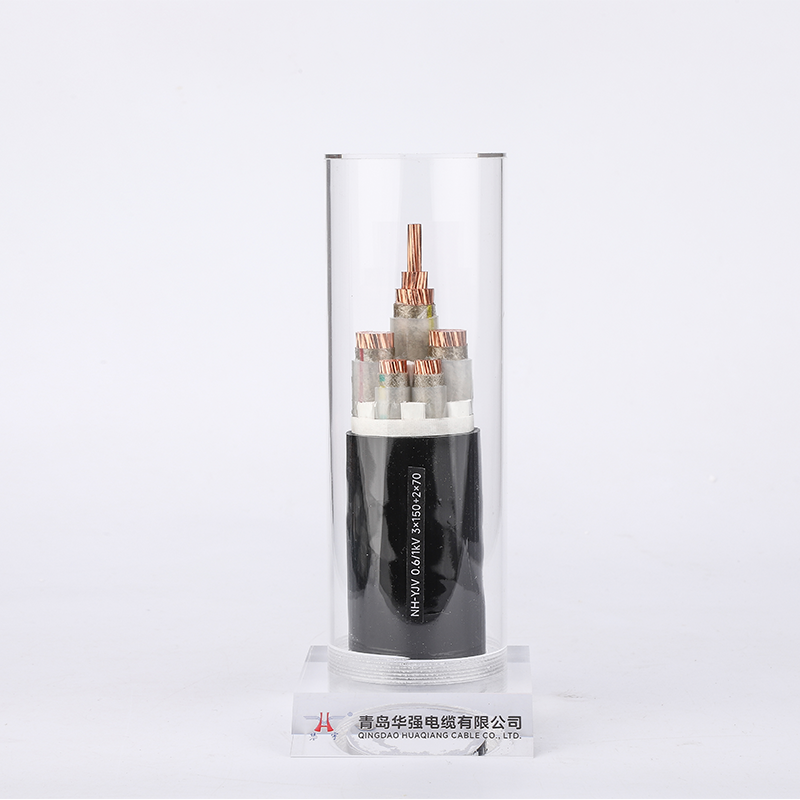

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

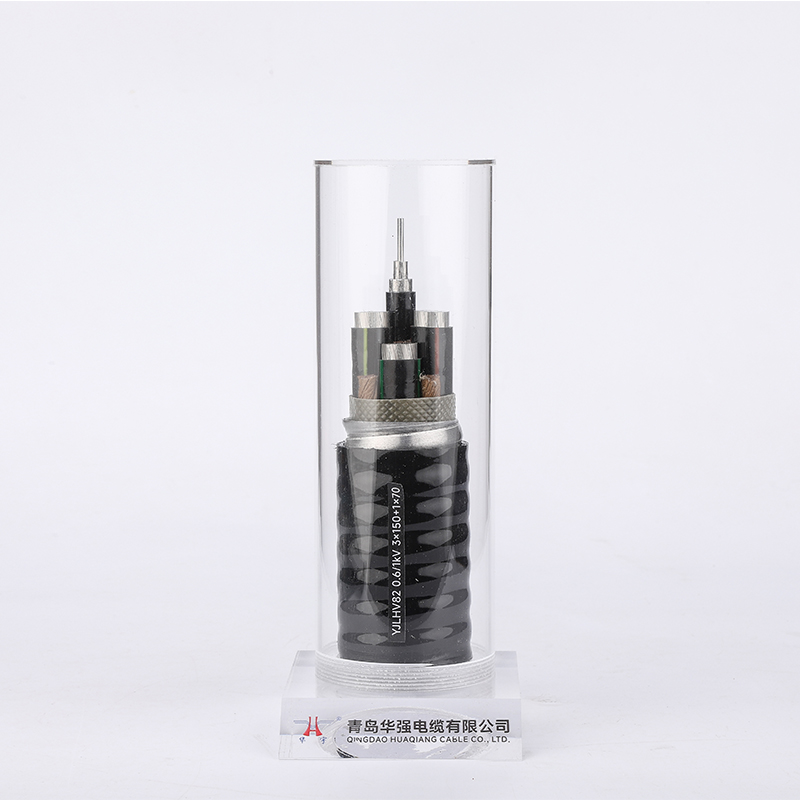

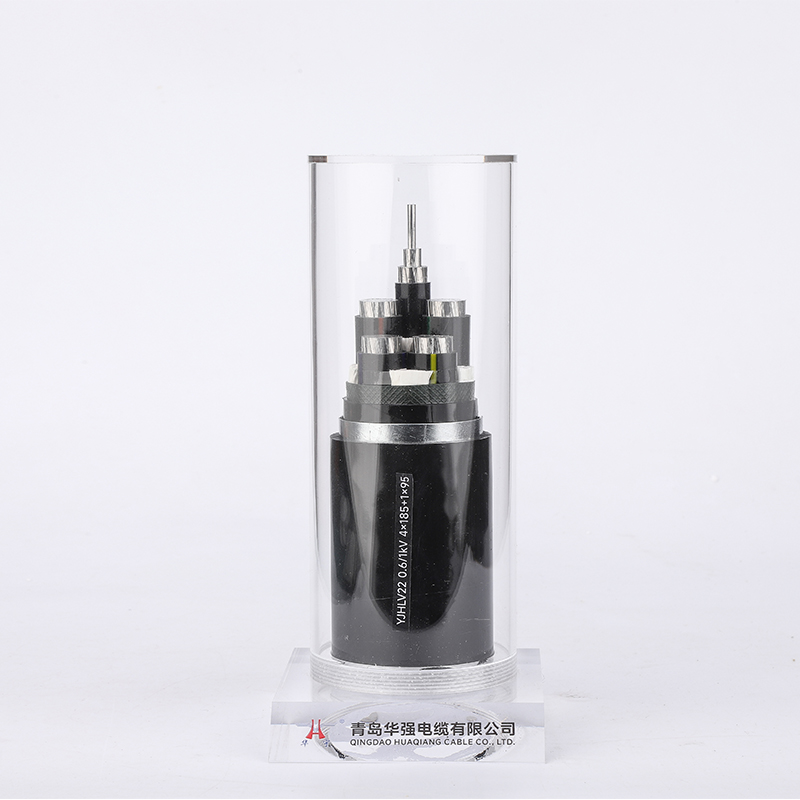

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

Медная шина

Медная шина -

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель

Тяжелый кабель с медной жилой и медной оболочкой, изоляция из оксида магния, минеральный изолированный кабель, жесткий минеральный кабель