Кабель для небольшого сварочного аппарата

Когда речь заходит о кабеле для небольшого сварочного аппарата, многие сразу думают, что подойдет любой провод с приличным сечением. Но на практике это не так — я сам через это проходил, когда впервые собирал комплект для мобильных работ. Ошибка в выборе кабеля может стоить не только стабильности дуги, но и безопасности.

Почему сечение — не единственный критерий

Да, сечение важно — для аппаратов до 160А обычно хватает 16-25 мм2, но тут есть подвох. Однажды взял кабель с заявленными 25 мм2, а по факту медь была некачественной, и при длительной работе он начинал перегреваться. Пришлось вскрывать — оказалось, жилы неоднородные, с примесями.

Гибкость — вот что часто упускают. Для небольших аппаратов, которые таскают по объектам, жесткий кабель быстро переламывается у держака или у разъема. Особенно зимой, когда изоляция дубеет. Помню, как на стройке в Новосибирске при -30°С кабель треснул за две смены. Пришлось экстренно искать замену.

Сейчас смотрю не только на сечение, но и на класс гибкости — не ниже 5 по ГОСТ. И обязательно проверяю, как ведет себя изоляция при скручивании. Если белеет или трещит — брать не стоит.

Изоляция: тонкости, которые влияют на срок службы

Резина EPDM — мой фаворит для кабеля сварочного. Не выгорает от брызг металла, не боится масел. Но есть нюанс: некоторые производители экономят на толщине, и тогда даже качественная резина не спасает. Как-то купил кабель, где изоляция была тоньше заявленной — через месяц появились потертости до жилы.

Для работ в ограниченном пространстве (например, в монтажных нишах) лучше брать кабели с низким дымовыделением. Как-то работал в вентиляционной камере — обычный кабель при коротком замыкании дал такое задымление, что пришлось эвакуироваться. Теперь для закрытых помещений беру только кабель для небольшого сварочного аппарата с маркировкой LSZH.

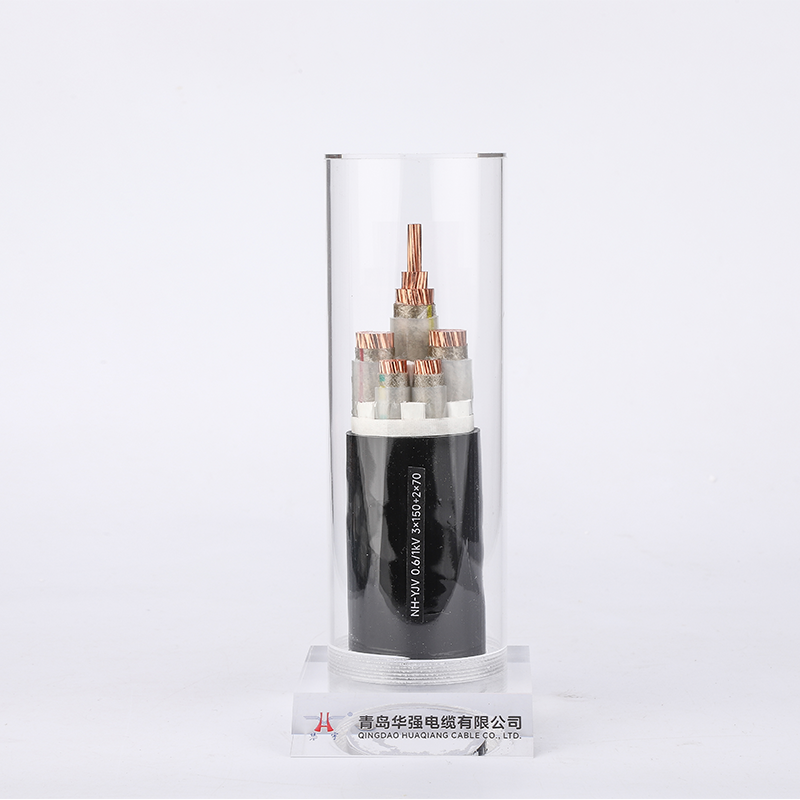

Кстати, у ООО Циндао Хуацян Кабель в ассортименте есть как раз такие варианты — экологичные кабели с низким дымовыделением и без галогенов. На их сайте https://www.hqcables.ru можно подобрать под конкретные задачи.

Разъемы и соединения — где чаще всего проблемы

Болтовые соединения на разъемах — вечная головная боль. Если контактная группа не защищена от влаги, через пару месяцев появляется окисление, растет сопротивление. Как-то на мостовом монтаже из-за этого аппарат начал 'плеваться' дугой. Пришлось перепаивать контакты с дополнительной герметизацией.

Сейчас предпочитаю кабели с литыми разъемами — у них меньше точек потенциального отказа. Но и тут есть нюанс: некоторые 'литые' разъемы на деле оказываются просто залитыми термоклеем. Проверяю всегда — трясу подключенный кабель, если слышен стук — значит, внутри пустоты.

Для аппаратов с частыми переключениями (например, между разными держаками) беру кабели с быстросъемными евроразъемами. Но советую сразу менять штатные пластиковые гайки на металлические — проверено, меньше люфта и надежнее контакт.

Реальные кейсы: что работает, а что нет

На объекте в Красноярске использовал кабель для небольшого сварочного аппарата от Хуацян — модель с маркировкой H07RN-F. Два сезона проработал без нареканий, даже после падения с лесов на бетон изоляция осталась целой. Коллега как-то брал дешевый аналог — через три месяца жилы посерели от окисления.

Для высотных работ важно, чтобы кабель не растягивался. Как-то при подъеме аппарата на 12 этаж кабель провис и зацепился за арматуру — обычный провод бы порвался, но с многопроволочной жилой класса 6 обошлось. С тех пор для высотки беру только такие.

Еще случай: на морозе -25°С китайский кабель стал ломким, а кабель с морозостойкой изоляцией от ООО Циндао Хуацян Кабель сохранил гибкость. Разница в составе изоляции — в дешевых используют ПВХ, который на холоде дубеет.

Советы по эксплуатации, которые продлят жизнь кабелю

Никогда не скручивайте кабель в бухту сразу после работы — остаточное тепло ускоряет старение изоляции. Даю остыть минут 20, потом уже сматываю. Проверено — кабели, которые оставляли скрученными горячими, быстрее теряли эластичность.

Раз в месяц проверяю сопротивление изоляции мегомметром — если падает ниже 1 МОм, значит, где-то есть микротрещины. Особенно важно для кабелей, которые хранятся в неотапливаемых помещениях — конденсат убивает изоляцию быстрее, чем механические повреждения.

При длительной работе на одном месте прокладываю кабель так, чтобы не было перегибов под острым углом. Один раз за 8 часов сварки в одном положении кабель переломился — пришлось вырезать участок и делать муфту. Теперь всегда использую направляющие ролики или просто разворачиваю кабель каждые 2-3 часа.

Что в итоге выбираю сам

Сейчас для большинства задач беру кабели серии Хуаюй — у них хорошее соотношение цена/качество. Особенно для мобильных работ, где важна стойкость к истиранию. На их сайте https://www.hqcables.ru есть подробные спецификации — можно подобрать под конкретные условия.

Для стационарной мастерской подойдет и более жесткий кабель, но для выездных работ только гибкие варианты. Проверяю всегда по жилам — если видно, что медные проволоки тонкие и их много, значит, гибкость будет хорошая.

В итоге скажу: не экономьте на кабеле — его замена в процессе работы обходится дороже, чем первоначальная переплата за качество. Особенно когда дело касается кабеля для небольшого сварочного аппарата — здесь мелочей не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

Компьютерный кабель

Компьютерный кабель -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

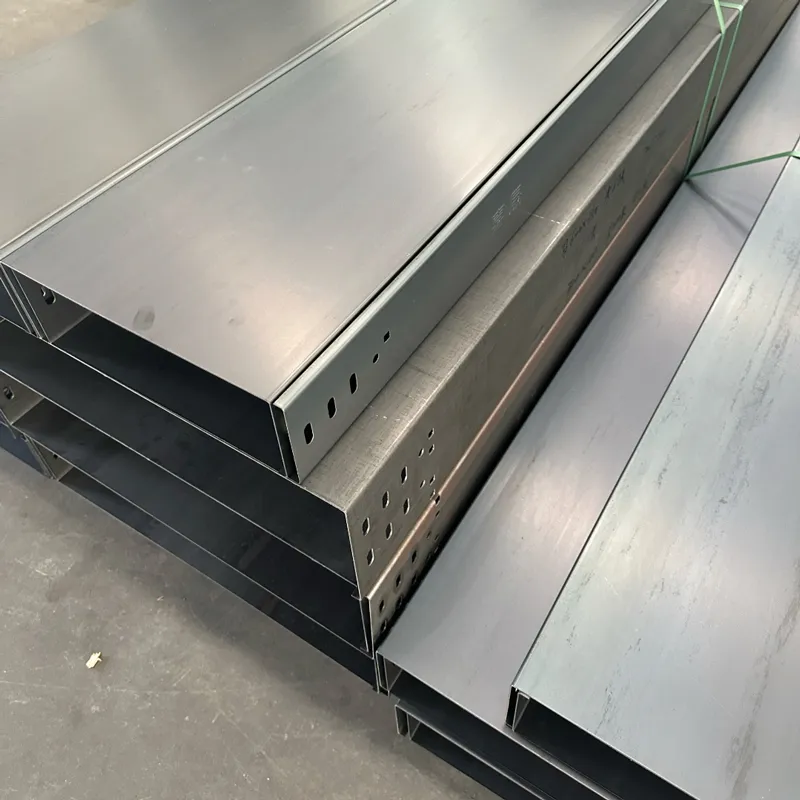

Кабельный лоток

Кабельный лоток -

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель

Алюминиевая жила, кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, с оболочкой из ПВХ, силовой кабель -

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Трансформатор

Трансформатор

Связанный поиск

Связанный поиск- Кабель для сварочного аппарата в двойной изоляции

- Кабель алюминиевый 5 жил

- Кабель алюминиевый витой

- Какой кабель купить для сварочного аппарата

- Витая пара 16 пар

- Провод огнестойкий термостойкий

- Витая пара пвх

- Бронированный кабель управления со стальной лентой

- Огнестойкий силовой кабель с изоляцией из сшитого полиэтилена на 0,6/1 кв

- Многожильные кабели управления