Кабель для зарядных станций электромобилей

Когда слышишь 'кабель для зарядных станций', многие представляют просто толстый провод с разъёмом. Но в реальности это сложнейшая система, где каждый миллиметр изоляции и сечение жилы просчитаны под конкретные нагрузки. Мы в ООО Циндао Хуацян Кабель прошли путь от пробных партий до серийного производства, и сейчас точно знаем: главная ошибка — недооценивать требования к температурному режиму.

Почему медь — не всегда панацея

Начинали с классики — медные жилы с ПВХ-изоляцией. Первые же испытания на московской зарядной станции показали: при -25°C кабель трескался за две недели. Пришлось пересматривать подход к морозостойкости. Сейчас используем модифицированный полиэтилен, который выдерживает циклические перепады от -40°C до +90°C.

Интересный момент: многие производители экономят на экранировании, а потом удивляются помехам в работе соседнего оборудования. Мы в кабели для зарядных станций электромобилей обязательно закладываем медную оплётку — даже если заказчик initially сопротивляется удорожанию.

Кстати, про заказчиков. Один сетевой оператор требовал кабель с двойной изоляцией, но при этом гибкий как шланг. Пришлось разрабатывать специальную конструкцию с разделительным слоем из армированного полимера — сейчас этот вариант стал бестселлером для мобильных зарядных комплексов.

Тонкости подбора сечения

Стандарты рекомендуют 16 мм2 для постоянного тока 125А, но мы настаиваем на индивидуальном расчёте. Например, для подземной прокладки в гаражных комплексах увеличиваем сечение на 15-20% — компенсируем теплопотери через бетон. Проверяли на объекте в Казани: кабель 16 мм2 грелся до 65°C, а 20 мм2 — не выше 45°C при одинаковой нагрузке.

Особенно критично для зарядных станций электромобилей правильное соотношение диаметра и гибкости. Слишком жёсткий кабель ломает разъёмы при частом использовании, слишком мягкий — перекручивается. Нашли баланс в особой скрутке тонких медных проволок (класс 5 по ГОСТ), но пришлось закупать специальное итальянское оборудование для калибровки.

Запомнился случай с логистическим центром, где кабели располагались рядом с силовыми линиями. Без дополнительного экранирования возникали сбои в работе контроллера. Добавили алюминиевую фольгу поверх медной оплётки — проблема исчезла. Теперь это стандартная опция для промышленных объектов.

Нюансы изоляционных материалов

Перепробовали с десяток составов для изоляции, пока остановились на безгалогеновой резине. Она дороже ПВХ на 30%, но не выделяет токсичных веществ при возгорании — критично для закрытых парковок. Кстати, немецкие аналоги часто используют сшитый полиэтилен, но он плохо переносит ультрафиолет — для уличных станций не подходит.

В наших кабелях Хуаюй для зарядной инфраструктуры применяем трёхслойную изоляцию: внутренний термостабилизирующий слой, основной изолятор и внешний UV-защитный слой. Тестировали в крымских условиях — выдержали 14 месяцев под прямым солнцем без деформаций.

Важный момент: цветовая маркировка. Казалось бы, мелочь, но операторы зарядных станций просили делать яркие окраски для быстрой идентификации. Сейчас выпускаем оранжевые кабели для постоянного тока и синие — для переменного. Мелочь, а упрощает жизнь.

Проблемы совместимости с разъёмами

Стандарты CCS и CHAdeMO требуют разного подхода к экранированию. Для японского стандарта важно защитить сигнальные жилы от наводок, тогда как европейский вариант чувствителен к импедансу. Пришлось разрабатывать две модификации кабеля с разной структурой экрана.

Самое сложное — обеспечить герметичность в месте соединения с разъёмом. Первые образцы пропускали влагу при температурных деформациях. Решили переходной втулкой из EPDM-резины — материал дорогой, но держит и мороз, и нагрев до 120°C.

Коллеги из сервисных центров жаловались на окисление контактов в приморских регионах. Добавили в конструкцию кабеля дренажные каналы для отвода конденсата — простое решение, но потребовало переделки экструзионной головки на производстве.

Экономика против надёжности

Клиенты часто просят 'удешевить конструкцию'. Убираем экран — экономим 12%, уменьшаем сечение — ещё 15%. Но потом эти же клиенты платят за замену кабеля через полгода. Вывели правило: никогда не идти на компромиссы с сечением жилы и толщиной изоляции.

Наши кабели для электромобилей производства ООО Циндао Хуацян Кабель могут стоить дороже аналогов, но мы даём гарантию 5 лет даже при интенсивной эксплуатации. Кстати, на сайте hqcables.ru есть отчёты по испытаниям — выкладываем реальные данные, а не рекламные обещания.

Сейчас работаем над кабелем с интегрированной системой охлаждения — прототип уже тестируем на станциях постоянного тока 350 кВт. Проблема в том, что жидкостное охлаждение удорожает конструкцию в 2,5 раза, но позволяет использовать меньше меди. Ищем баланс.

Перспективы и ограничения

С ростом мощности зарядных станций до 400-500 кВт стандартные решения уже не работают. Видимо, придётся переходить на проводниковые сплавы с серебряным покрытием — дорого, но альтернатив нет. Испытываем образцы с нанокерамическим напылением — пока дороже меди на 40%.

Интересное направление — гибридные кабели с оптоволокном для диагностики. Позволяет мониторить состояние изоляции в реальном времени. Но пока стоимость такого решения отпугивает большинство операторов.

Основной вывод за годы работы: кабель для зарядных станций — это не расходник, а полноценный компонент инфраструктуры. Экономить на нём — всё равно что ставить дешёвые тормозные колодки на грузовик. Кажется, работает, но последствия могут быть катастрофическими.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

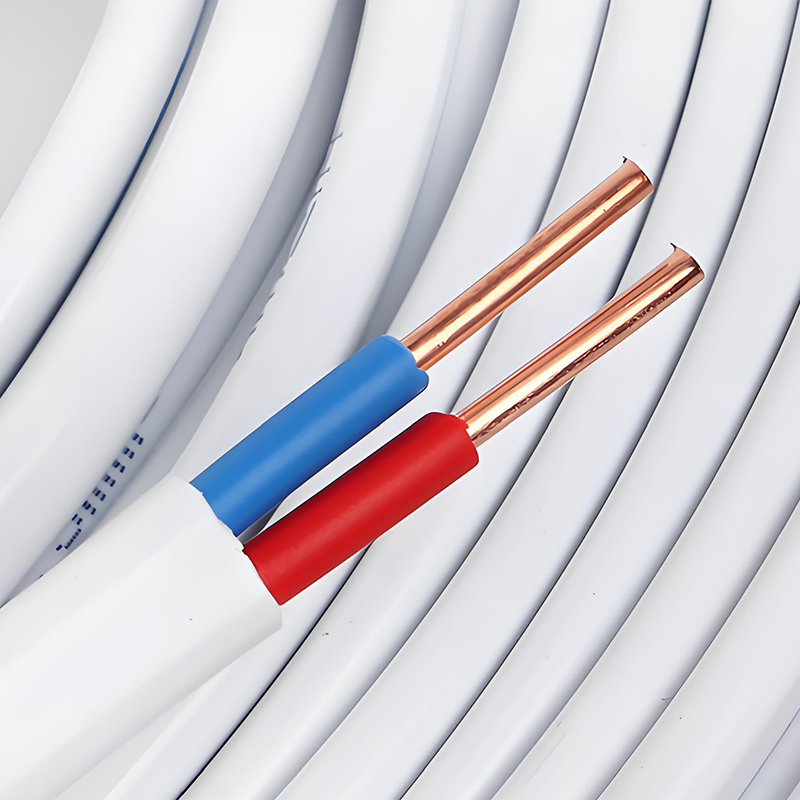

Двухжильный медный провод

Двухжильный медный провод -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

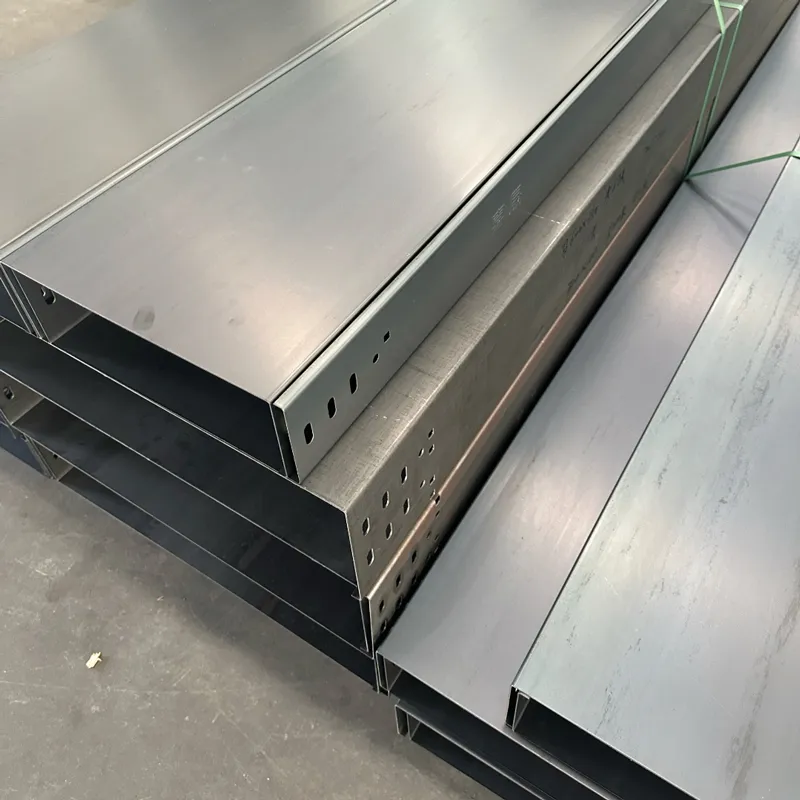

Кабельный лоток

Кабельный лоток -

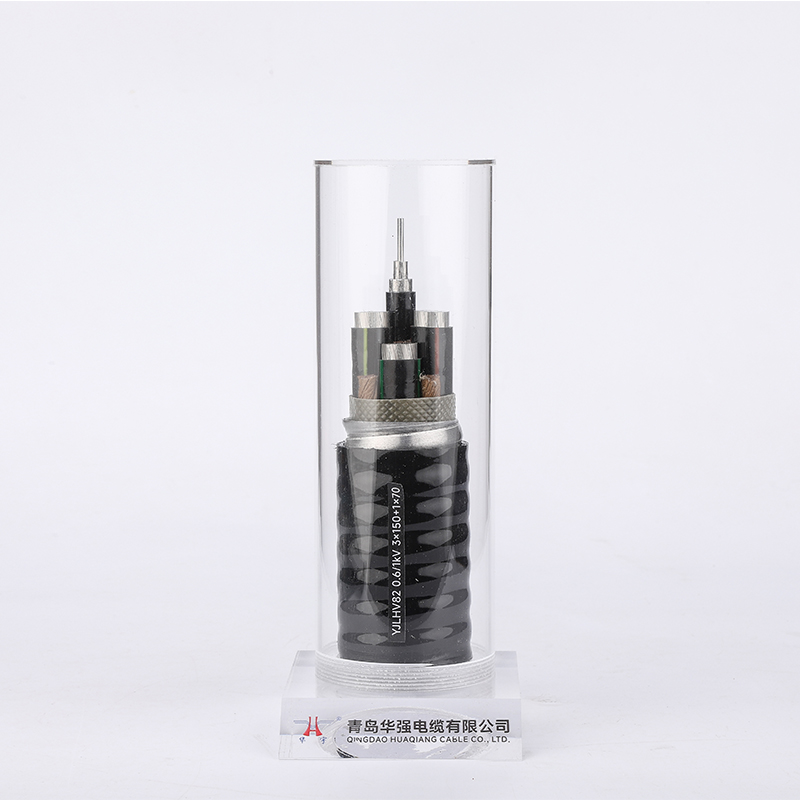

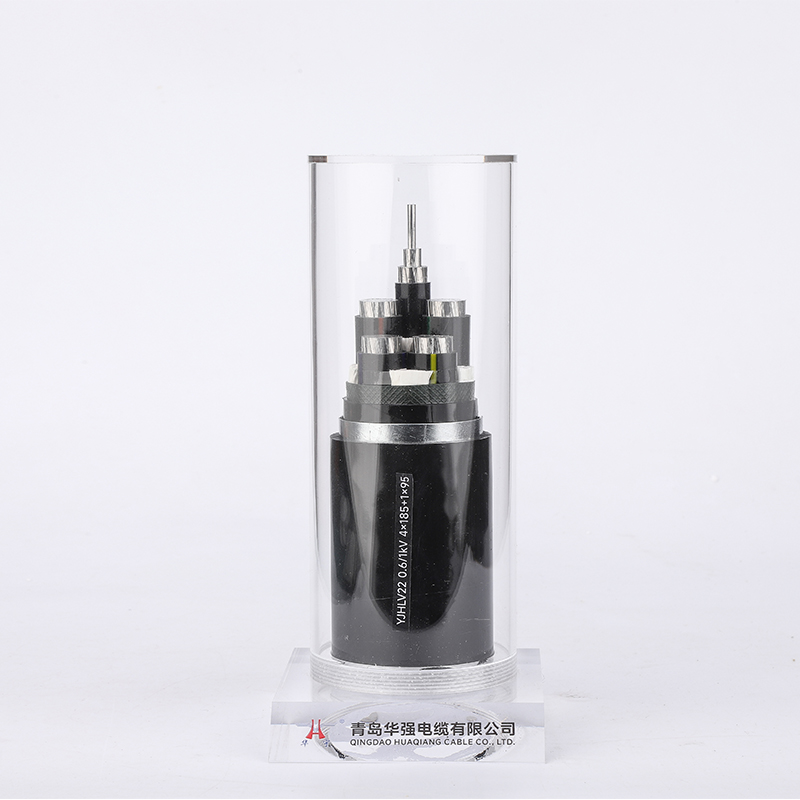

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

Кабель с оболочкой

Кабель с оболочкой -

Тяжелый универсальный резиновый гибкий кабель

Тяжелый универсальный резиновый гибкий кабель -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Связанный поиск

Связанный поиск- Кабель экранированный медный гибкий

- Кабели в компьютерном столе

- Кабель алюминиевый 3х 1.5

- Алюминиевый кабель канал черный

- Кабель для сварочного аппарата 5 метров

- Обжать компьютерный кабель

- Провод двухжильный 4 квадрата медный

- Паритет витая пара 4х2х 0.52

- Кабель высоковольтный 10 кв медный

- Алюминиевый кабель одножильный оголенный 95