Кабель для высоковольтного генератора

Когда речь заходит о высоковольтных генераторах, многие сразу думают о самом оборудовании, забывая, что кабель — это не просто провод, а кровеносная система всей установки. В нашей практике бывали случаи, когда из-за неправильного выбора кабеля генератор работал на 30% ниже заявленной мощности, хотя визуально все соединения казались исправными.

Критерии выбора высоковольтного кабеля

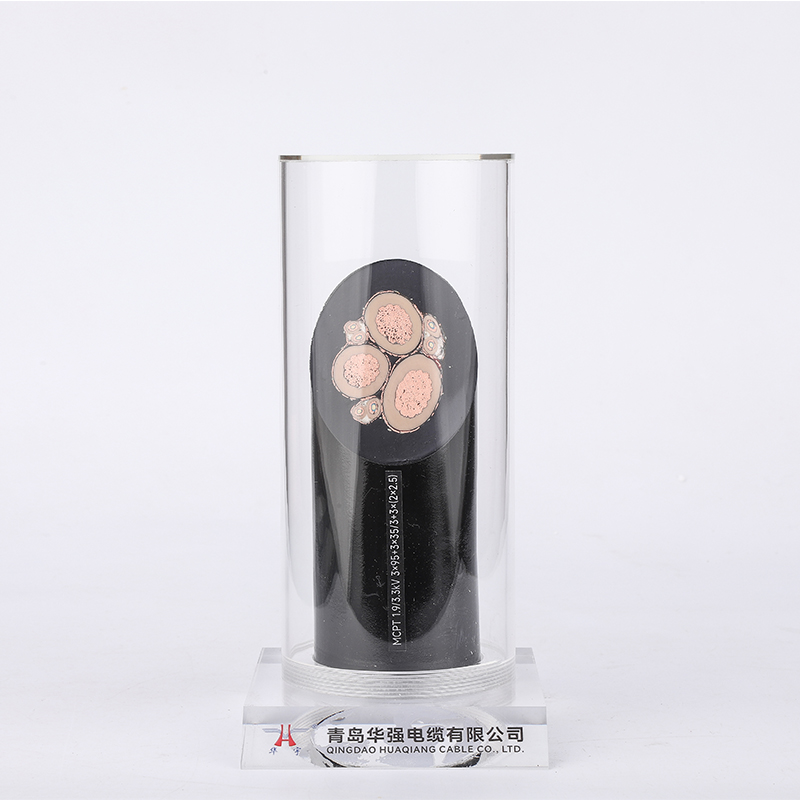

Для генераторов свыше 10 кВ мы всегда смотрим на три ключевых параметра: толщину изоляции, материал жилы и стойкость к коронным разрядам. Например, для стационарных установок в шахтах часто берем кабели с двойной сшитой полиэтиленовой изоляцией — они хоть и дороже, но не трескаются при перепадах температур. Кстати, именно здесь нам пригодился опыт сотрудничества с ООО Циндао Хуацян Кабель — их серия кабелей с маркировкой 'Хуаюй' для горнодобывающей техники показала стабильные характеристики даже при влажности 95%.

Недавно столкнулись с интересным случаем на объекте в Норильске: заказчик купил кабель с заявленным напряжением 20 кВ, но при тестовом запуске генератора появился характерный треск. Оказалось, производитель сэкономил на экранировании — для арктических условий нужна дополнительная морозостойкая оплетка. Пришлось экстренно заказывать кабели с усиленной изоляцией, благо на hqcables.ru нашли подходящий вариант с минеральной изоляцией.

Важный нюанс, который часто упускают: при длине линии больше 50 метров нужно учитывать не только номинальное напряжение, но и ёмкостные потери. Как-то раз на аэродромном оборудовании мы месяц не могли найти причину помех в системе зажигания — а дело было в неподходящем кабеле для высоковольтного генератора, который создавал паразитную ёмкость.

Типичные ошибки монтажа

Самая распространенная ошибка — неправильный загиб кабеля в распределительном шкафу. Помню, на химкомбинате в Дзержинске после планового ремонта генератор начал 'бить' на корпус. При вскрытии обнаружили, что монтажники перегнули кабель под 90 градусов вместо плавного радиуса, что привело к микротрещинам в изоляции. Пришлось менять весь участок с запасом по длине.

Еще один момент — соединение кабельных муфт. Для генераторов мощностью от 100 кВт мы всегда используют термоусадочные муфты с дополнительной герметизацией, особенно если оборудование стоит на улице. Как-то раз сэкономили на этом этапе — через полгода в местах соединений появились окислы, пришлось останавливать производственную линию на сутки.

Запомнился случай с плавучей электростанцией: там обычные кабели быстро выходили из строя из-за постоянной вибрации. Решили пробовать огнестойкие варианты от ООО Циндао Хуацян Кабель — их кабели с низким дымовыделением без галогенов не только выдержали условия эксплуатации, но и прошли морскую сертификацию.

Полевые испытания и диагностика

При приемке партии кабелей для генераторов мы всегда делаем выборочные испытания на пробой. Как-то раз визуально идеальный кабель с изоляцией на 35 кВ пробило при 28 кВ — оказалось, в процессе транспортировки повредили внешнюю оболочку. С тех пор проверяем не только электрические параметры, но и механическую прочность.

Для диагностики используем не только стандартные мегомметры, но и тепловизоры. На подстанции в Красноярске таким способом обнаружили перегрев в месте соединения — кабель был подобран правильно, но контакты окислились из-за некачественных клемм. Кстати, для постоянного мониторинга теперь рекомендуем устанавливать датчики частичных разрядов — они дорогие, но однажды помогли предотвратить аварию стоимостью в миллионы рублей.

Интересный опыт получили при работе с ветрогенераторами: там кабели постоянно движутся в кабелепроводах. Стандартные решения не подходили — жила ломалась после 10-15 тысяч циклов. Помогли специальные гибкие кабели с медными многопроволочными жилами, которые как раз есть в ассортименте производителя из Циндао.

Взаимодействие с производителями

За 15 лет работы перепробовали кабели от двух десятков поставщиков. Сейчас в основном работаем с 3-4 проверенными, включая ООО Циндао Хуацян Кабель. Их продукция может быть не самой дешевой, но стабильное качество того стоит — особенно для ответственных объектов в аэрокосмической отрасли, где простои недопустимы.

Обратил внимание, что хорошие производители всегда предоставляют полную техническую документацию с графиками температурных зависимостей. Например, для высоковольтных применений критично знать, как меняется сопротивление изоляции при нагреве до 90°C — такие данные есть далеко не у всех.

Недавно запросили у них кабель для экспериментальной установки с импульсным генератором — нужны были особые параметры по стойкости к повторяющимся импульсам. Сделали под заказ за 3 недели, причем провели дополнительные испытания на своем оборудовании. Это дорогого стоит — когда производитель готов идти навстречу по нестандартным задачам.

Перспективы развития

Сейчас вижу тенденцию к использованию композитных материалов в изоляции — они легче и долговечнее, но пока дороги. Для мобильных генераторов это перспективное направление, особенно с учетом весовых ограничений.

Еще один тренд — умные кабели с встроенными датчиками. Мы тестировали образцы с оптоволоконными нитями для мониторинга температуры по всей длине — технология перспективная, но для массового применения нужно лет 5-7.

Из последних наработок — кабели с повышенной стойкостью к импульсным перенапряжениям. Для современных инверторных генераторов это актуально, так как традиционная изоляция быстро стареет при работе с высокочастотными помехами. Думаю, в ближайшие годы это станет стандартом для промышленного оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель -

Тяжелый универсальный резиновый гибкий кабель

Тяжелый универсальный резиновый гибкий кабель -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Трансформатор

Трансформатор -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция -

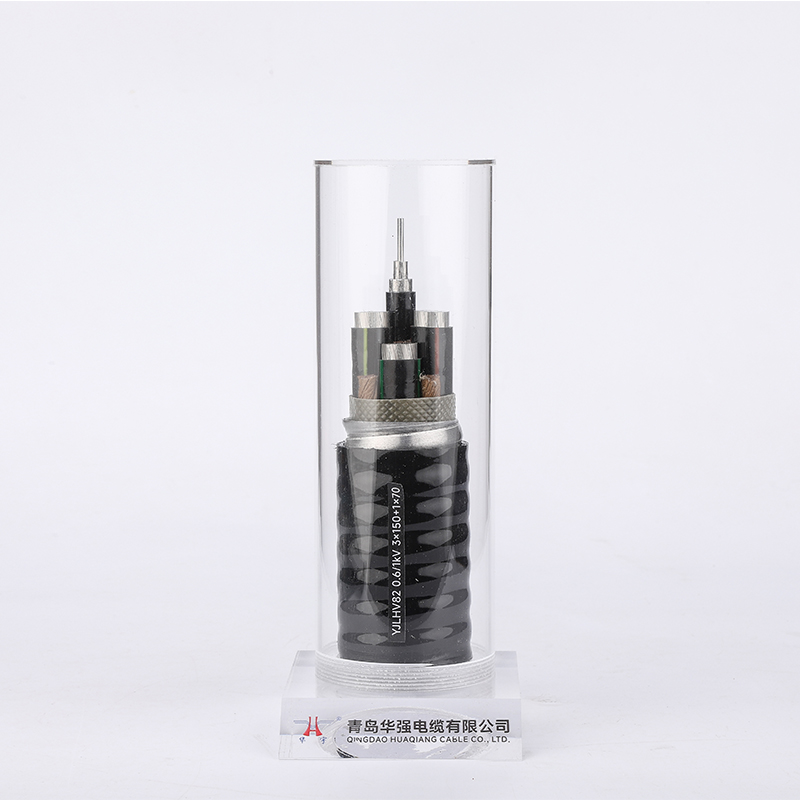

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

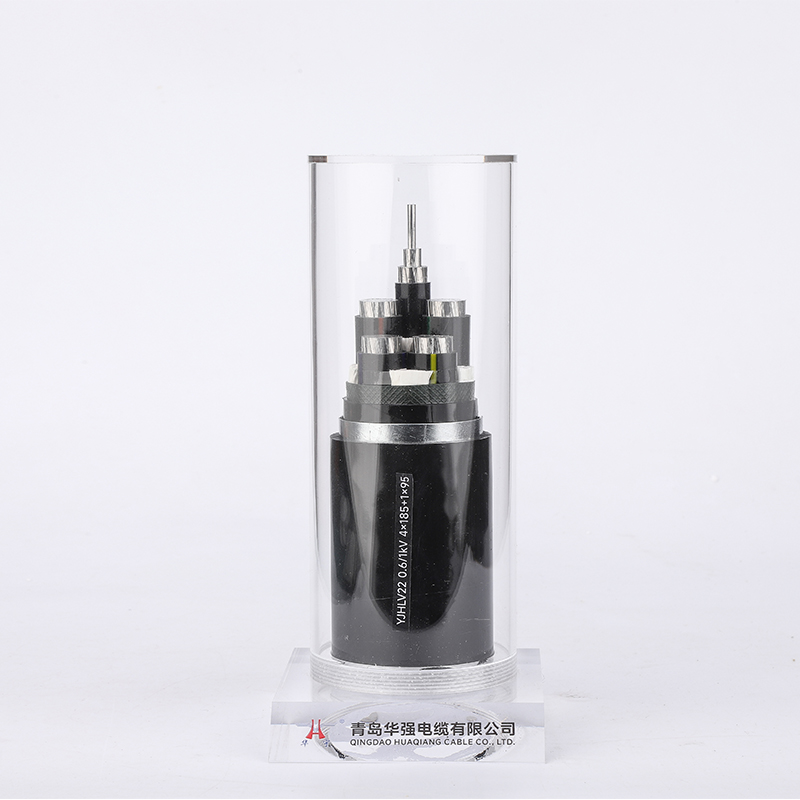

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Связанный поиск

Связанный поиск- Кабель медный 10х4 силовой четырехжильный

- Кабель с изоляцией из пвх

- Кабель высоковольтный присоединительный ип 01.80

- Кабель 195 алюминиевый 4 жилы

- Кабель для подключения сварочного аппарата

- Кабель для сварочного аппарата медный 16

- Витая пара пое

- Кабель экранированный передачи данных

- Витая пара проводка

- Алюминиевый кабель 3х 2.5