Кабель датчика управления

Когда речь заходит о кабелях датчиков управления, многие сразу думают о простом соединении сигналов. Но на практике это целая наука — неправильный подбор жил или изоляции может привести к сбоям в работе всей системы управления. Вспоминаю, как на одном из металлургических комбинатов пришлось перекладывать километры кабелей из-за того, что проектировщики не учли электромагнитные помехи от мощных двигателей.

Особенности конструкции и материалы

Медная жила — это само собой разумеющееся, но вот сечение уже требует расчета. Для датчиков давления в гидравлических системах мы обычно берем 0,75 мм2, хотя некоторые предпочитают 0,5 мм2. Пробовали оба варианта — разница в стабильности сигнала заметна при длине трасс свыше 50 метров.

Изоляция из ПВХ — классика, но в цехах с агрессивной средой лучше смотреть на полиэтилен. Как-то на химическом заводе за полгода ПВХ-изоляция потрескалась от паров кислот, пришлось экстренно менять на кабель датчика управления с термопластичным полиуретаном.

Экранирование — отдельная тема. Медная оплетка против алюмоламиниевой фольги... В системах с частотными преобразователями только комбинированный экран дает реальную защиту. Проверяли осциллографом — без двойного экрана наводки достигали 30 мВ.

Проблемы монтажа и подключения

Клеммные соединения — вечная головная боль. Однажды видел, как монтажники зажимали многожильный кабель датчика управления без гильз — через месяц начались ложные срабатывания датчиков уровня. Пришлось переделывать все узлы подключения.

Проходы через стены — кажется мелочью, но без гермовводов в пыльных цехах контакты окисляются за считанные месяцы. Особенно критично для датчиков положения с низковольтными сигналами.

Маркировка — делаем всегда с запасом. На ТЭЦ из-за перепутанных меток пришлось останавливать турбину — ремонт обошелся в сотни тысяч рублей. Теперь используем только термостойкие бирки даже для внутренней разводки.

Температурные режимы и устойчивость

В котельных часто забывают про тепловую нагрузку. Стандартные кабели на 70°C возле паропроводов быстро деградируют. Пришлось заменять на варианты с кремнийорганической изоляцией — дороже, но работает годами.

Морозостойкость — для Уральских предприятий берем исполнение до -60°C. Обычный ПВХ на холоде дубеет и трескается при вибрациях. Особенно важно для датчиков на наружных конвейерах.

Термоциклирование — мало кто проверяет этот параметр. В литейных цехах, где температура меняется от 20°C до 120°C за смену, только кабели со специальным составом изоляции выдерживают больше полугода.

Совместимость с оборудованием

С датчиками Siemens лучше работают кабели с точным волновым сопротивлением. Помню случай на автоматизированной линии — экономия 15% на кабеле привела к постоянным ошибкам позиционирования.

Для частотных приводов Danfoss обязательно берем симметричные пары с индивидуальным экранированием. Иначе наводки искажают сигналы энкодеров.

В системах ПЛК Omron важно соответствие емкостных характеристик. Один раз пришлось уменьшать длину трасс с 100 до 80 метров из-за задержек дискретных сигналов.

Практические кейсы и решения

На горнообогатительной фабрике применяли кабели ООО Циндао Хуацян Кабель для датчиков вибрации дробилок — выдержали постоянные ударные нагрузки, хотя до этого другие марки не работали и месяца. Специально проверяли на сайте hqcables.ru характеристики перед заказом.

В пищевом производстве требовались кабели без галогенов — взяли серию EcoCable от Хуацян. Прошло 2 года — изоляция не потрескалась даже при постоянной мойке щелочными растворами.

Для аэрокосмического стенда использовали их же экранированные версии — помехозащищенность подтвердили лабораторные испытания. Важно, что компания предлагает десятки серий, что позволяет подобрать решение под конкретные условия.

Типичные ошибки при выборе

Экономия на экране — потом не помогут даже ферритовые кольца. Проверено на системе управления насосной станцией.

Игнорирование радиуса изгиба — для роботизированных комплексов это критично. Минимальный радиус должен быть не менее 5 наружных диаметров.

Неучет коллективной прокладки — при совместной укладке с силовыми линиями даже качественный кабель датчика управления может давать сбои. Решение — раздельные кабельные каналы или дополнительная защита.

Перспективы развития

Сейчас все чаще требуются компактные многопарные исполнения — для современных распределенных систем управления. Вижу тенденцию к уменьшению диаметра при сохранении характеристик.

Умные кабели с встроенной диагностикой — пока редкость, но на химических производствах уже тестируют варианты с самодиагностикой изоляции.

Огнестойкие исполнения становятся стандартом для опасных производств. Особенно после ужесточения требований на нефтеперерабатывающих заводах.

В итоге скажу — выбор кабеля для датчиков управления это не протокол, а индивидуальный расчет под каждую систему. Иногда лучше переплатить за специализированное исполнение, чем потом перекладывать километры трасс. Проверено на десятках объектов от карьеров до фармацевтических производств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Витая пара (пожарный провод)

Витая пара (пожарный провод) -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

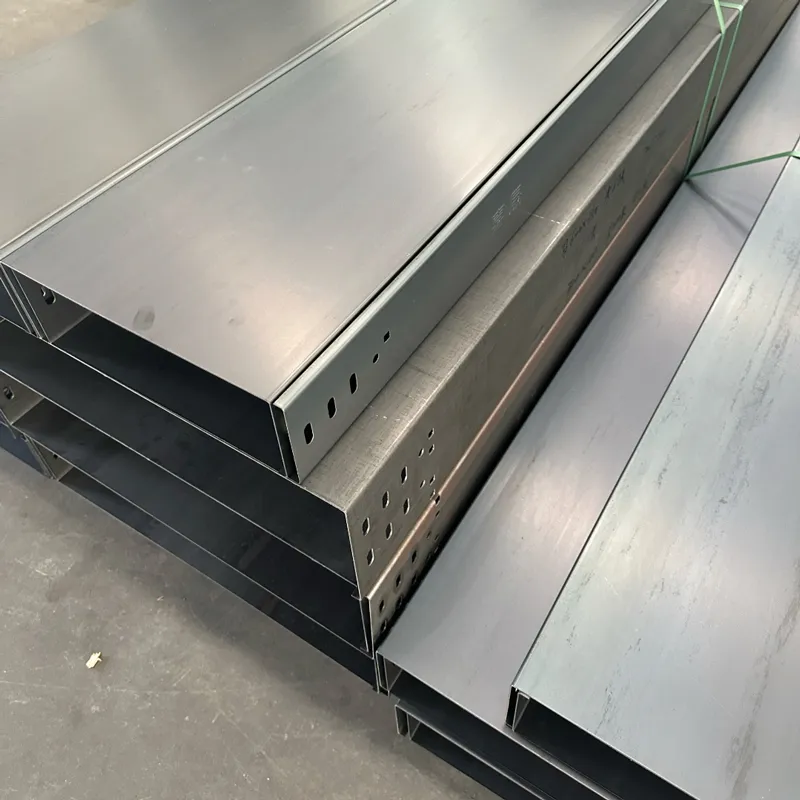

Кабельный лоток

Кабельный лоток -

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель

Медная жила, с изоляцией из фторпласта, оболочка из силиконовой резины, контрольный кабель, специальный высокотемпературный контрольный кабель -

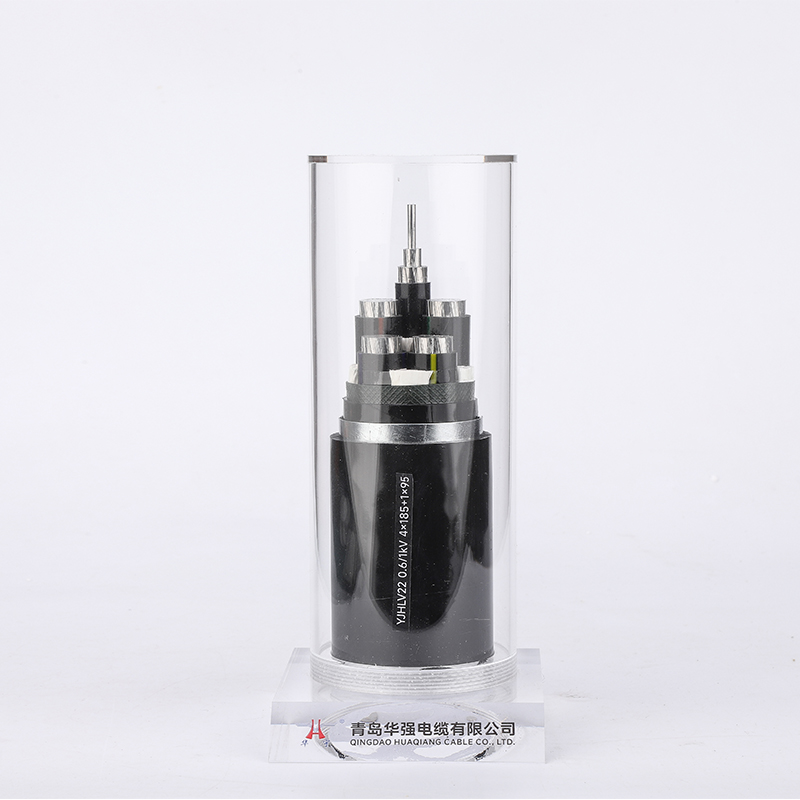

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Медная шина

Медная шина -

Гибкий провод

Гибкий провод -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция