Кабель в оболочке

Когда говорят про кабель в оболочке, многие сразу представляют себе просто провод в пластиковой оплётке. Но это как сравнивать велосипед с грузовиком — технически оба транспорт, но разница колоссальная. В нашей работе постоянно сталкиваюсь с тем, что заказчики недооценивают важность правильного выбора оболочки, а потом удивляются, почему кабель вышел из строя через полгода.

Технические нюансы, которые не пишут в учебниках

Возьмём, к примеру, силовые кабели низкого напряжения. Казалось бы, что тут сложного — медь, изоляция, оболочка. Но вот в прошлом месяце был случай на стройке в Новосибирске: положили кабель с обычной ПВХ оболочкой в кабельный лоток, а через три месяца начались проблемы. Оказалось, при постоянной вибрации от работающего оборудования оболочка начала истираться о края лотка. Мелочь? А итог — замена всего участка трассы.

Особенно интересно наблюдать за эволюцией материалов для оболочек. Помню, лет десять назад все поголовно использовали ПВХ, сейчас же всё чаще переходим на безгалогенные составы. В ООО Циндао Хуацян Кабель, кстати, давно это поняли — у них в ассортименте отдельная линейка экологичных кабелей с низким дымовыделением. На объектах с повышенными требованиями пожарной безопасности это не просто маркетинг, а необходимость.

Кстати, про минеральную изоляцию. Многие думают, что это панацея от всех бед, но на деле такие кабели требуют особого подхода при монтаже. Как-то раз наблюдал, как монтажники перегнули МИ кабель при укладке — микротрещина, и всё, можно выбрасывать. Хотя в теории — вечный кабель.

Практические кейсы и ошибки монтажа

Работая с кабельной продукцией под маркой Хуаюй, обратил внимание на интересную деталь: их шахтные кабели имеют усиленную оболочку, но при этом сохраняют гибкость. Это результат правильного подбора материалов — не просто самый прочный пластик, а компромисс между механической стойкостью и удобством работы.

Запомнился один проект в аэрокосмической отрасли — там требования к кабелю в оболочке были просто запредельные. Не только температурный диапазон от -60 до +250, но и устойчивость к агрессивным жидкостям, радиопомехам, вибрациям. Интересно, что для таких задач часто приходится комбинировать разные типы оболочек — внешняя для механической защиты, внутренние слои для специализированных функций.

Частая ошибка — экономия на оболочке при прокладке в земле. Кажется, что можно взять подешевле, ведь всё равно в грунте. Но потом оказывается, что грунтовые воды или блуждающие токи за пару лет превращают кабель в лом. Особенно актуально для промышленных предприятий с их сложной электромагнитной обстановкой.

Специфические применения и неочевидные решения

Фотогальванические кабели — отдельная история. Здесь оболочка должна не просто защищать, но и десятилетиями выдерживать УФ-излучение. При этом сохранять гибкость при низких температурах — зимой на крыше монтажники не должны бороться с 'дубовым' кабелем.

Контрольные кабели — казалось бы, тут требования попроще. Но нет — при плотной укладке в лотках важна стойкость оболочки к распространению пламени. Видел результаты испытаний, где кабель с неправильно подобранной оболочкой становился причиной быстрого распространения пожара по всей трассе.

Экранированные кабели — здесь оболочка играет ключевую роль в защите от помех. Но важно понимать: сама по себе оболочка не экранирует, она защищает экран от повреждений. Это тонкий момент, который многие упускают при проектировании систем автоматизации.

Материаловедческие тонкости

Современные композитные материалы для оболочек — это уже не просто пластик. Добавки антипиренов, стабилизаторов, красителей — всё это влияет на конечные свойства. Порой разница в цене в 20% обусловлена именно составом оболочки, а не сечением жилы.

Термопластичная и термореактивная оболочка — вечная дилемма выбора. Первая дешевле и проще в производстве, вторая лучше держит форму при высоких температурах. Для стационарной прокладки часто выбирают второе, для мобильного оборудования — первое.

Цвет оболочки — не просто эстетика. В промышленности это важный элемент маркировки. Хотя иногда заказчики требуют экзотические цвета, не понимая, что это может повлиять на свойства материала — некоторые пигменты снижают УФ-стойкость.

Производственные аспекты и контроль качества

На производстве like ООО Циндао Хуацян Кабель процесс нанесения оболочки — это целая наука. Важна не только толщина, но и равномерность, отсутствие пузырей, точное соблюдение температуры экструзии. Малейшее отклонение — и получаем кабель, который не пройдёт испытания на гибкость.

Контроль качества оболочки — отдельная операция. Проверяют всё: от стойкости к растяжению до поведения при низких температурах. Интересно, что некоторые дефекты проявляются только через месяцы эксплуатации — например, миграция пластификатора.

Сертификация — головная боль производителей. Каждый рынок, каждая отрасль имеют свои стандарты. Тот же кабель в оболочке для горнодобывающих предприятий должен соответствовать совсем другим нормативам, чем для гражданского строительства.

В итоге понимаешь, что кабель в оболочке — это не просто провод в 'шубе', а сложное инженерное изделие, где каждый элемент просчитан. И экономия на оболочке часто оборачивается многократными потерями на ремонтах и простоях. Как говорится, скупой платит дважды — особенно в кабельном хозяйстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Медная шина

Медная шина -

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

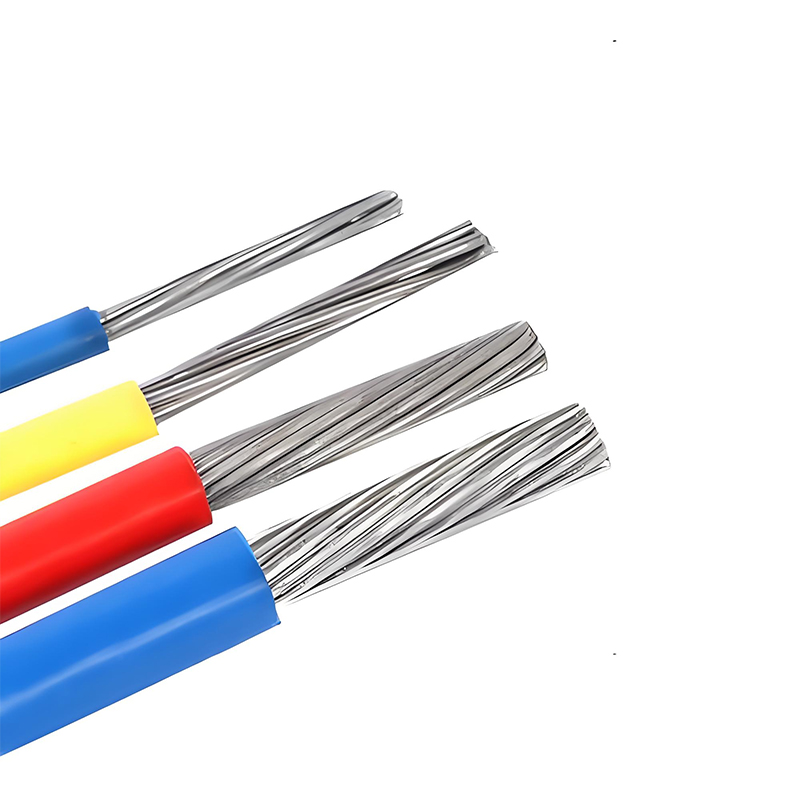

Гибкий провод

Гибкий провод -

Экранированный кабель

Экранированный кабель -

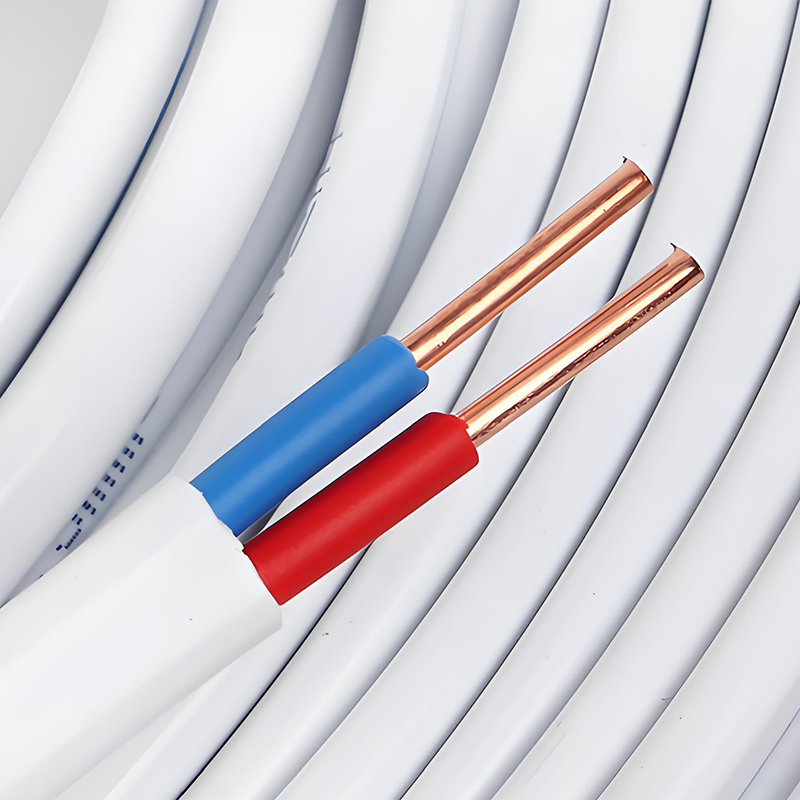

Двухжильный медный провод

Двухжильный медный провод -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

Кабель с оболочкой

Кабель с оболочкой -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой

Огнестойкий контрольный кабель, медная жила, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, экран из алюмопластиковой ленты, бронирование тонкой стальной проволокой -

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой

Контрольный кабель класса C огнестойкий, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из медной ленты, бронирование стальной лентой -

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25

Связанный поиск

Связанный поиск- Кабель управления освещением

- Огнестойкий медный кабель ввгнг

- Сдать алюминиевый кабель

- Установочный провод нуд

- Медные кабели силовые провода

- Алюминиевый кабель 10 кв мм

- Кабель кг 5х4 силовой медный

- Витая пара 4х2х24

- Кабель управления с изоляцией из пвх

- Экологичный силовой кабель с низким дымовыделением и без галогенов