Кабель высоковольтный 220

Когда речь заходит о кабеле высоковольтном 220, многие сразу представляют магистральные ЛЭП, но в реальности спектр применения шире - от межподстанционных соединений до питания промзон. На практике часто сталкиваюсь с тем, что заказчики недооценивают важность правильного вывода в работу.

Конструктивные нюансы, которые нельзя игнорировать

Вспоминаю объект под Казанью, где пришлось демонтировать уже проложенный кабель из-за неправильно подобранной изоляции. Для кабеля высоковольтного 220 с бумажно-масляной изоляцией критичен угол уклона трассы - перепад высот более 15 метров требует установки дополнительных муфт. Мелочь? А пока не столкнешься с течью масла...

Современные материалы вроде сшитого полиэтилена решили многие проблемы, но появились новые. Например, при переходе с маслонаполненных на XLPE-кабели некоторые проектировщики забывают про необходимость изменения способов крепления - температурное удлинение другое. Как-то пришлось экстренно переделывать подвесы в тоннеле, когда кабель после включения нагрузки провис на 40 см.

Особенно внимательным нужно быть с заземлением экрана. Видел случай, когда на подстанции 'Северная' из-за циркулирующих токов в оболочке кабель вышел из строя через 8 месяцев вместо заявленных 25 лет. Причем виновата была не продукция, а монтажники, сэкономившие на перекрестных соединениях.

Проблемы монтажа, о которых не пишут в инструкциях

Зимний монтаж - отдельная история. При -20°C даже разрешенный к укладке кабель высоковольтный 220 с ПЭ изоляцией требует прогрева, а иначе микротрещины гарантированы. Обычно пишут 'не ниже -15°C', но у нас же как - пока гром не грянет... Реально видел, как бригада пыталась размотать барабан краном, пока кабель не лопнул как стеклянный.

Радиус изгиба - еще один подводный камень. Для кабелей 220 кВ с медной жилой 500 мм2 минимальный радиус составляет 2,5 метра, но в тесных коллекторах это не всегда соблюдают. Результат - локальные перенапряжения в изоляции. Проверял как-то дефектоскопом такой кабель после года эксплуатации - 80% пробоев именно в местах изгибов.

Самое сложное - стыковка. Помню, на реконструкции подстанции в Новосибирске пришлось делать 6 соединительных муфт подряд. Температура в траншее +5°C, влажность 95% - идеальные условия для брака. Пришлось организовывать палатки с подогревом и осушением. Зато объект сдали без единого замечания по высоковольтным испытаниям.

Выбор производителя: опыт и субъективные наблюдения

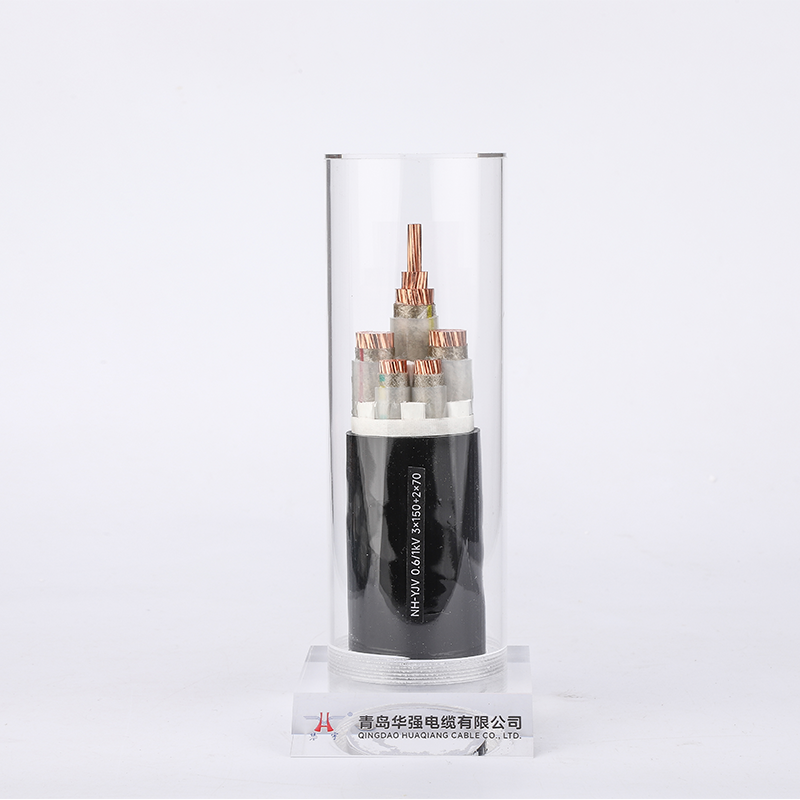

За 15 лет работы перепробовал продукцию десятков заводов. Из российских неплохо себя показывает ООО Циндао Хуацян Кабель - в их кабеле высоковольтном 220 с XLPE-изоляцией нравится стабильность параметров по всей длине. Как-то специально замерял емкостную асимметрию на 3-километровой бухте - отклонение менее 0,5%.

Кстати, на их сайте https://www.hqcables.ru есть подробные ТХ именно для наших условий эксплуатации. В разделе про кабели для горнодобывающих предприятий обратите внимание на исполнение с усиленной броней - для переходов через железнодорожные пути незаменимая вещь.

Что субъективно не нравится - упаковка барабанов. Неоднократно при получении были повреждены внешние витки, приходилось делать ремонтные муфты сразу. Хотя возможно это претензии к перевозчикам. А по самим кабелям - за 7 лет применения претензий по эксплуатации не было.

Типичные ошибки при проектировании трасс

Самая частая ошибка - экономия на количестве кабелей в одной траншее. Для кабеля высоковольтного 220 допустимо не более 6 цепей в общей траншее с расстоянием между группами не менее 250 мм. Видел объект, где уложили 12 кабелей вплотную - при КЗ выгорело все, включая резервные линии.

Расчет токов короткого замыкания часто делают по упрощенным методикам. Для кабелей 220 кВ с сечением 1000 мм2 и менее это может быть критично - особенно при наличии рядом других энергообъектов. Помню случай на Урале, где кабель с расчетным током КЗ 18 кА реально подвергся воздействию 22 кА - сработала защита, но изоляцию пришлось менять на 300 метрах.

Про тепловые расчеты и говорить нечего - многие до сих пор используют нормативы 80-х годов. Современные кабели высокольтные 220 с улучшенными теплоотводящими характеристиками позволяют увеличить пропускную способность на 15-20%, но проектировщики часто перестраховываются и закладывают старые параметры.

Перспективные разработки и личный опыт тестирования

Сейчас присматриваюсь к кабелям с изоляцией из полимерных композитов - у того же ООО Циндао Хуацян Кабель в линейке есть экспериментальные образцы. Испытывали на тестовом участке в Подмосковье - при одинаковом сечении токовая нагрузка на 12% выше, чем у стандартного XLPE.

Интересное решение у них же в кабелях для аэрокосмической отрасли - уменьшенный диаметр при сохранении электрических характеристик. Для объектов с ограниченным пространством может быть интересно, хотя стоимость пока высокая.

Из последнего опыта - тестировали кабель с интегрированной системой мониторинга. В оплетку встроены оптические волокна для измерения температуры по длине. Технология перспективная, но для массового применения еще сыровата - сбои в передаче данных при сильных электромагнитных помехах.

Практические рекомендации по эксплуатации

При приемке кабеля высоковольтного 220 обязательно требую протоколы импульсных испытаний. Как-то пропустил этот момент - в результате при ПСИ обнаружили скрытый дефект на 87-м метре. Хорошо, что до включения под напряжение.

Для кабелей с бумажно-масляной изоляцией рекомендую вести журнал давления масла. На одном из объектов в Сибири благодаря регулярным замерам вовремя обнаружили микротрещину в оболочке - устранили до аварии.

При диагностике кабельных линий не стоит ограничиваться стандартными измерениями. Лично убедился, что анализ частичных разрядов дает более точную картину состояния изоляции, чем традиционные мегомметры и мосты переменного тока.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×4 -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

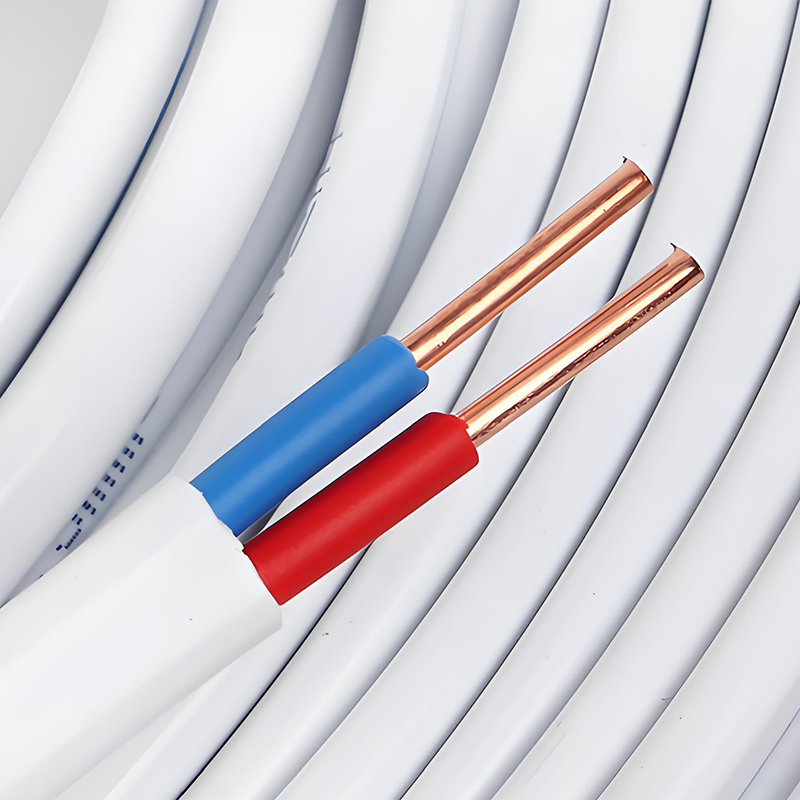

Двухжильный медный провод

Двухжильный медный провод -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

Провод

Провод -

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Медная шина

Медная шина -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной немагнитной металлической ленточной броней -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Связанный поиск

Связанный поиск- Части витой пары

- Витая пара толщина жилы

- Провод медный установочный пв 3

- Кабель экранированный 4 жильный

- Небронированный кабель

- Кабель витая пара 5е 305 м

- Тонкий экранированный кабель

- Алюминиевый кабель с xlpe-изоляцией для воздушных линий 1 кв

- Серия силовых кабелей для угольных шахт на напряжение до 10 кв включительно

- Оптовые поставщики кабеля