Завод высоковольтного кабеля

Когда говорят про завод высоковольтного кабеля, часто думают, что главное — это масштабы производства. Но на деле ключевое — это контроль качества на каждом этапе, от выбора меди до тестирования готового продукта. Многие недооценивают, насколько важна чистота сырья и стабильность изоляции.

Основные этапы производства

Начнем с меди. Не всякая медь подходит для высоковольтного кабеля. Мы в ООО Циндао Хуацян Кабель используем только медь с низким содержанием кислорода, иначе рискуем получить микротрещины при экструзии. Были случаи, когда партия сырья с повышенным содержанием примесей привела к отказу кабеля на испытаниях под напряжением 110 кВ.

Изоляция — это отдельная история. Сшитый полиэтилен (XLPE) должен быть не просто качественным, но и равномерно нанесенным. Однажды на старом оборудовании столкнулись с проблемой: при переменной скорости экструзии толщина изоляции 'плавала', что выявилось только при высоковольтных испытаниях. Пришлось перебирать весь технологический процесс.

И вот что еще важно: многие забывают про кабели высокого напряжения при проектировании систем заземления. Видел объект, где кабель отлично прошел приемочные испытания, но через полгода начались пробои из-за неправильно рассчитанной компенсации напряжений. Это к вопросу о том, что производство — это только половина дела.

Особенности тестирования и контроля

Испытания — это не просто 'проверить и забыть'. Для высоковольтного кабеля мы проводим не только стандартные тесты на пробой, но и длительные циклические испытания под нагрузкой. Особенно для кабелей марки 'Хуаюй', которые идут на ответственные объекты — промышленные предприятия, горнодобывающие комплексы.

Запомнился случай с кабелем для аэрокосмической отрасли: заказчик требовал гарантированный срок службы 40 лет. Пришлось разрабатывать специальную программу ускоренного старения, моделирующую реальные условия эксплуатации. Выяснилось, что стандартные расчеты для гражданского строительства здесь не работают.

Контроль качества на заводе высоковольтного кабеля — это постоянный компромисс между стоимостью и надежностью. Например, для пожарных кабелей мы добавляем дополнительные слои огнестойкой изоляции, что увеличивает стоимость на 15-20%, но зато обеспечивает безопасность на объектах с повышенными требованиями.

Практические проблемы и решения

На практике часто сталкиваешься с тем, что проектировщики не учитывают реальные условия прокладки кабелей высокого напряжения. Видел, как на ТЭЦ кабель, рассчитанный на 220 кВ, начал деградировать через год из-за постоянных тепловых циклов. Оказалось, проектом не была предусмотрена компенсация тепловых расширений.

Еще одна головная боль — соединения. Даже идеальный кабель можно испортить некачественными муфтами. Мы в ООО Циндао Хуацян Кабель разработали собственную систему маркировки и контроля для всех компонентов, от кабеля до аксессуаров. Подробнее о нашем подходе можно узнать на https://www.hqcables.ru

Для горнодобывающих предприятий особенно важны кабели высокого напряжения с повышенной стойкостью к механическим повреждениям. Пришлось пересмотреть конструкцию бронепокрова — увеличили толщину стальной ленты и изменили угол наложения витков. Результат — на 30% увеличился срок службы в шахтных условиях.

Эволюция требований и технологий

Стандарты на высоковольтный кабель постоянно ужесточаются. Если раньше главным был показатель электрической прочности, то сейчас на первый план выходят пожарная безопасность, экологичность. Например, кабели с низким дымовыделением и без галогенов — это уже не экзотика, а стандарт для новых объектов.

Заметил интересную тенденцию: все чаще требуют кабели с увеличенным сроком службы. Раньше 25 лет считалось нормой, теперь многие заказчики хотят 40-50 лет. Это заставляет completely пересматривать подходы к выбору материалов и контролю качества на заводе высоковольтного кабеля.

Технологии не стоят на месте. Например, для фотоэлектрических кабелей пришлось разрабатывать специальные композиции изоляции, стойкие к УФ-излучению. Обычный XLPE здесь не подходит — разрушается за 2-3 года интенсивной эксплуатации.

Перспективы и личные наблюдения

Если говорить о будущем кабелей высокого напряжения, то главный тренд — это 'умные' системы мониторинга. Уже сейчас мы тестируем кабели со встроенными датчиками температуры и частичных разрядов. Пока дорого, но для критически важных объектов — незаменимо.

На своем опыте убедился: нельзя экономить на испытательном оборудовании. Купили современную установку для тестирования частичных разрядов — и сразу выявили партию с скрытым дефектом изоляции, которую старые методы не показывали. Это спасло от потенциальных аварий на объектах.

В итоге хочу сказать: завод высоковольтного кабеля — это не просто производственные линии. Это постоянная работа над качеством, учет реальных условий эксплуатации и готовность к новым вызовам. Как показывает практика ООО Циндао Хуацян Кабель, только так можно обеспечить надежность на десятилетия вперед.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель -

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель -

Трансформатор

Трансформатор -

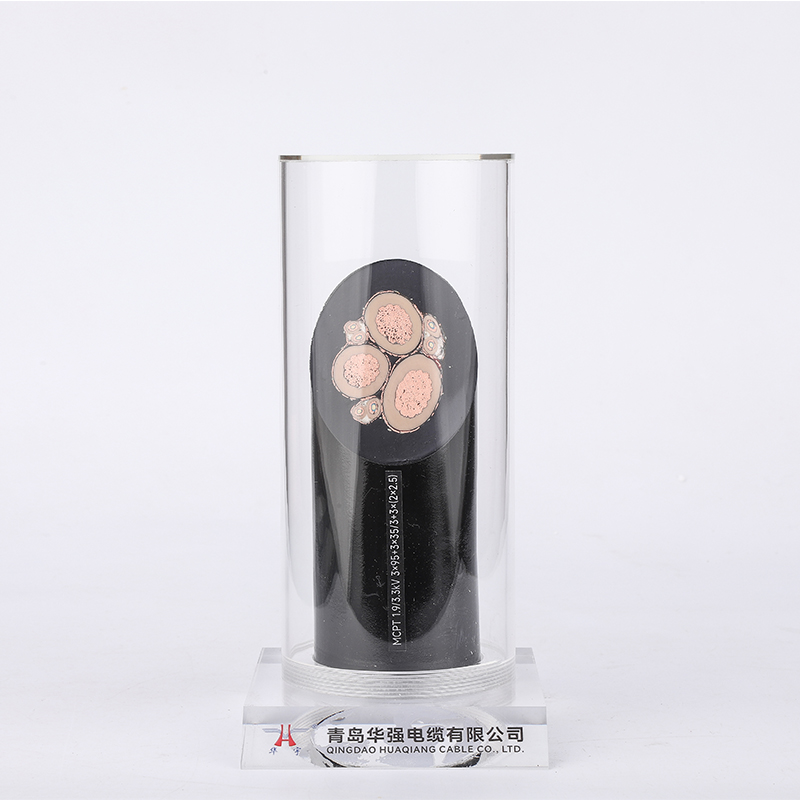

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

Провод

Провод -

Экранированный кабель

Экранированный кабель -

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25