Гибкий кабель в средней резиновой оболочке

Когда слышишь про гибкий кабель в средней резиновой оболочке, первое, что приходит в голову – это что-то вроде КГ-хлопушки. Но на деле средняя резина – это не про бытовую гибкость, а про баланс между стойкостью к скручиванию и устойчивостью к агрессивным средам. Многие заказчики до сих пор путают её с обычной ПВХ-изоляцией, а потом удивляются, почему кабель в карьере трескается после двух месяцев работы.

Почему именно средняя резина – неочевидные нюансы

Вспоминаю проект для угольного разреза в Кузбассе – там как раз требовался кабель для передвижных дробильных установок. Заказчик изначально хотел сэкономить и брал кабель с тонкой резиной, но после трёх обрывов жил пришлось переходить на вариант со средним резиновым слоем. Ключевой момент здесь – не просто толщина, а состав резиновой смеси. У нас в ООО Циндао Хуацян Кабель для таких случаев идёт отдельная рецептура с добавлением хлоропрена – это даёт устойчивость к маслу и истиранию, но сохраняет гибкость при -40°C.

Кстати, о температуре: многие недооценивают, что средняя резиновая оболочка работает как термобарьер. При кратковременных перегрузках она не плавится, как ПВХ, а медленно деградирует, что даёт время на срабатывание защиты. Один раз видел, как на сталелитейном заводе кабель с нашей резиной выдержал 15 минут работы при 130% нагрузки – оболочка обуглилась, но не потекла. Хотя это, конечно, не норма эксплуатации, а аварийный случай.

Ещё из практики – важно смотреть на адгезию резины к изоляции жил. Дешёвые аналоги часто имеют проблемы с расслоением при частых изгибах. Мы в HQCables для серии гибкий кабель в средней резиновой оболочке добавляем промежуточный подслой из вулканизированной резины, который компенсирует разные коэффициенты расширения материалов. Мелочь? Возможно. Но именно такие мелочи определяют, проработает кабель 3 месяца или 3 года.

Где ошибаются при монтаже – горький опыт

Самая частая ошибка – неправильный расчёт радиуса изгиба. Кажется, раз кабель гибкий, его можно скручивать как угодно. Но при постоянном движении (например, на козловых кранах) даже качественный гибкий кабель в средней резиновой оболочке начинает ломать жилы, если радиус меньше 6 наружных диаметров. Особенно критично для многожильных версий – там проблемы начинаются с 4-го диаметра.

Запомнился случай на строительстве метро – прокладывали наш кабель по подвижным эстакадам, но забыли про виброгасящие подвесы. Через полгода в местах крепления хомутов появились микротрещины. Пришлось переделывать всю трассу с дополнительными демпферами. Теперь всегда уточняю у заказчиков – будет ли вибрационная нагрузка. Если да, то рекомендуем версию с армированием синтетическими нитями в оболочке.

И да – никогда не экономьте на концевых муфтах для такого кабеля! Видел, как на цементном заводе пытались сжать стандартную муфту на резиновой оболочке – через неделю начало подсасывать влагу. Для средней резины нужны специализированные герметизирующие узлы, желательно с двойным обжимом. Мы даже разработали для таких случаев муфты с коническим уплотнением – детали есть на https://www.hqcables.ru в разделе для горнодобывающего оборудования.

Сравнение с аналогами – не только цена

Часто спрашивают – почему не использовать кабель КГ? Отвечаю: классический КГ хорош для временных подклюшений, но его резиновая оболочка не рассчитана на постоянное трение о шероховатые поверхности. В средней резине мы добавляем техуглерод – это увеличивает износостойкость в 2-3 раза. Проверяли на стенде с абразивными барабанами: обычная резина стиралась за 50 циклов, наша выдерживала до 140.

Ещё момент – стойкость к окислению. В портовых кранах, где постоянный контакт с морским воздухом, обычные резиновые кабели начинают трескаться через год. Наша смесь содержит антиозонанты – в том же порту Восточный кабель отработал 4 года без замены. Хотя, честно говоря, пришлось дорабатывать рецептуру после первых поставок – изначальная версия плохо переносила ультрафиолет.

Кстати, про температурный диапазон. Многие производители заявляют -50°C, но не уточняют, что при такой температуре кабель нельзя изгибать. Мы в спецификациях прямо указываем: -45°C – для статической прокладки, -30°C – для динамических нагрузок. Это важно для северных проектов, где кабель может работать при -40°C, но его нужно периодически перекладывать.

Особенности применения в разных отраслях

Для шахтных условий (кабели под торговой маркой ?Хуаюй?) делаем усиленную версию с двойной оплёткой – не только для механической защиты, но и для экранирования. В забоях с частыми коммутациями двигателей без этого не обойтись. Помню, на одной угольной шахте в Воркуте пришлось заменять итальянские кабели – их экран не выдерживал скачков напряжения от частых пусков комбайнов.

В авиационной отрасли требовалась особая огнестойкость – пришлось совместно с технологами разрабатывать резиновую смесь с антипиренами, которая не выделяет токсичных газов при горении. Получился кабель с маркировкой LSZH, но на резиновой основе – редкое сочетание. Кстати, его же потом успешно применили в тоннелях метро – там как раз важны низкое дымовыделение и гибкость при укладке в ограниченном пространстве.

На гражданских стройках часто просят 'что-то подешевле' – но когда объясняешь, что наш гибкий кабель в средней резиновой оболочке выдерживает попадание бетона и растворителей, обычно соглашаются. Особенно после случаев, когда обычный кабель в бетономешалках приходил в негодность за месяц. Кстати, для башенных кранов рекомендуем версию с нейлоновой оплёткой – она защищает от истирания о ролики механизма подъёма.

Технологические тонкости производства

Самое сложное в производстве – добиться равномерной вулканизации по всей длине. Если где-то останутся 'сырые' участки – в этих местах появятся трещины при вибрации. Мы на ООО Циндао Хуацян Кабель используем трёхступенчатый контроль: инфракрасный термограф на выходе из экструдера, выборочные испытания на растяжение и обязательные испытания на скручивание для каждой партии.

Состав резины – вообще отдельная история. Стандартные рецепты не подходят для российского климата – то морозы критические, то перепады температур весной. Пришлось создавать несколько модификаций: для Арктики – с морозостойкими пластификаторами, для южных регионов – с усиленной УФ-защитой. Кстати, для тропического экспорта вообще делаем отдельную версию с фунгицидами – чтобы плесень не разъедала оболочку.

Часто спрашивают про цветовую маркировку – да, делаем не только чёрный, но и оранжевый для опасных производств, жёлтый для строительной техники. Но предупреждаю – цветные кабели обычно на 10-15% дороже из-за добавления пигментов, которые должны сохранять стабильность при вулканизации. Если не принципиально – лучше брать стандартный чёрный, его характеристики всегда стабильнее.

Что в перспективе – заметки с полей

Сейчас экспериментируем с нанодобавками в резину – вроде как получается улучшить износостойкость без потери гибкости. Но пока массово не внедряем – дорого, и не все заказчики готовы платить на 30% больше за непроверенную инновацию. Хотя для специальных применений, например, для роботизированных комплексов в автомобилестроении, уже поставляем пробные партии.

Ещё тенденция – запрос на 'умные' кабели с датчиками контроля износа. Пытались встраивать оптоволокно в оболочку, но пока не очень получается – резина мешает передаче сигнала. Возможно, будем делать внешний диагностический рукав. Это особенно актуально для крановых установок, где внеплановый простой из-за обрыва кабеля обходится в сотни тысяч рублей в час.

В целом же гибкий кабель в средней резиновой оболочке остаётся рабочим инструментом – не самым технологичным, но проверенным. Главное – не гнаться за дешевизной и чётко понимать условия эксплуатации. Как показывает практика, 80% отказов связаны не с производственным браком, а с неправильным применением. Поэтому мы на https://www.hqcables.ru выложили подробные рекомендации по выбору – чтобы хотя бы базовые ошибки исключить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Медная шина

Медная шина -

Контрольный кабель с изоляцией из ПВХ

Контрольный кабель с изоляцией из ПВХ -

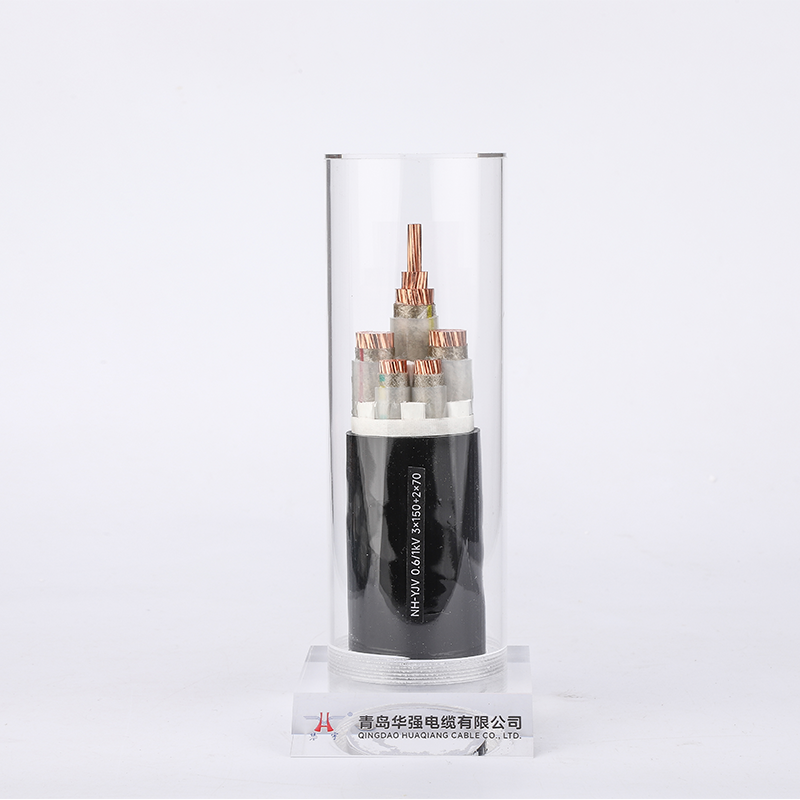

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель

Огнестойкий кабель с изоляцией из сшитого полиэтилена и оболочкой из ПВХ, медный силовой кабель -

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель

Кабель с внешней оболочкой из полиолефина, металлическая оболочка, неорганическая минеральная изоляция, силовой кабель, кабель с внешней оболочкой из полиолефина, гибкий огнестойкий кабель, кабель с внешней оболочкой из полиолефина, медная оболочка, гофрированный неорганический изолированный кабель, минеральный изолированный кабель -

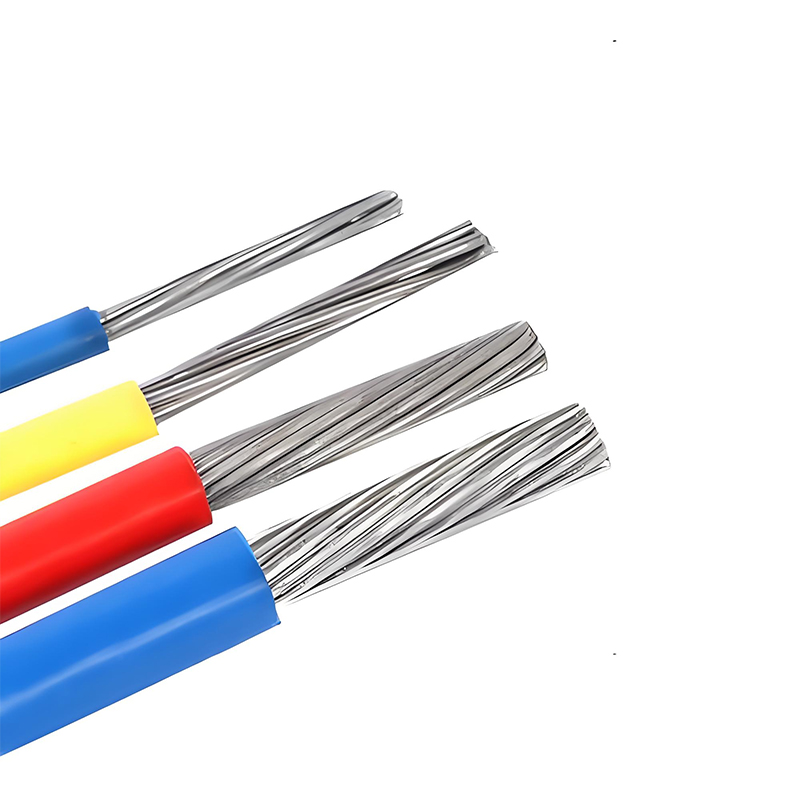

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

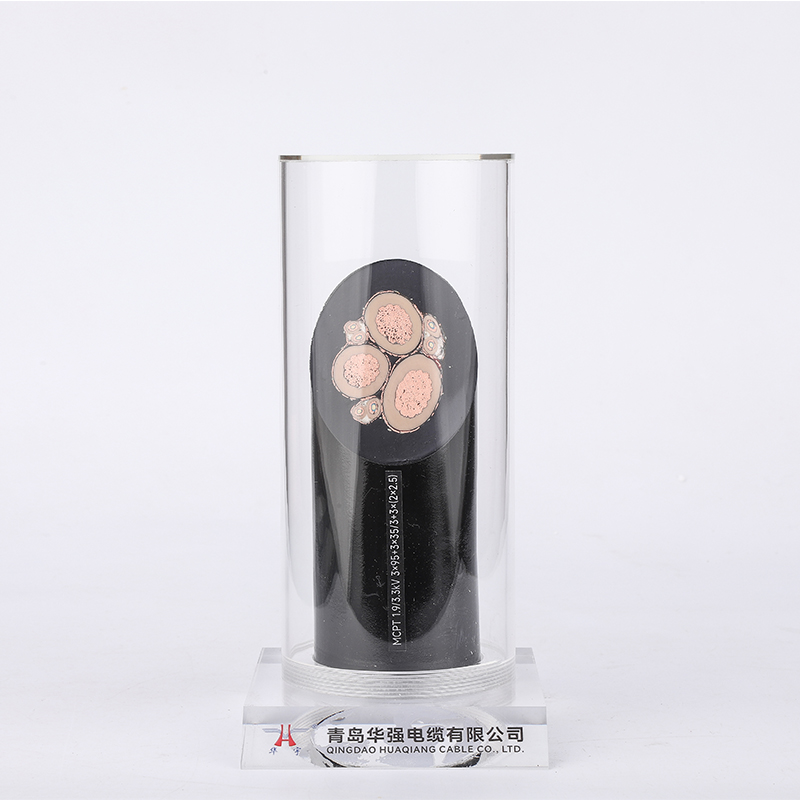

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Экранированный кабель

Экранированный кабель -

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ

Силовой кабель с медной жилой, огнестойкий, с изоляцией из сшитого полиэтилена, оболочкой из ПВХ -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

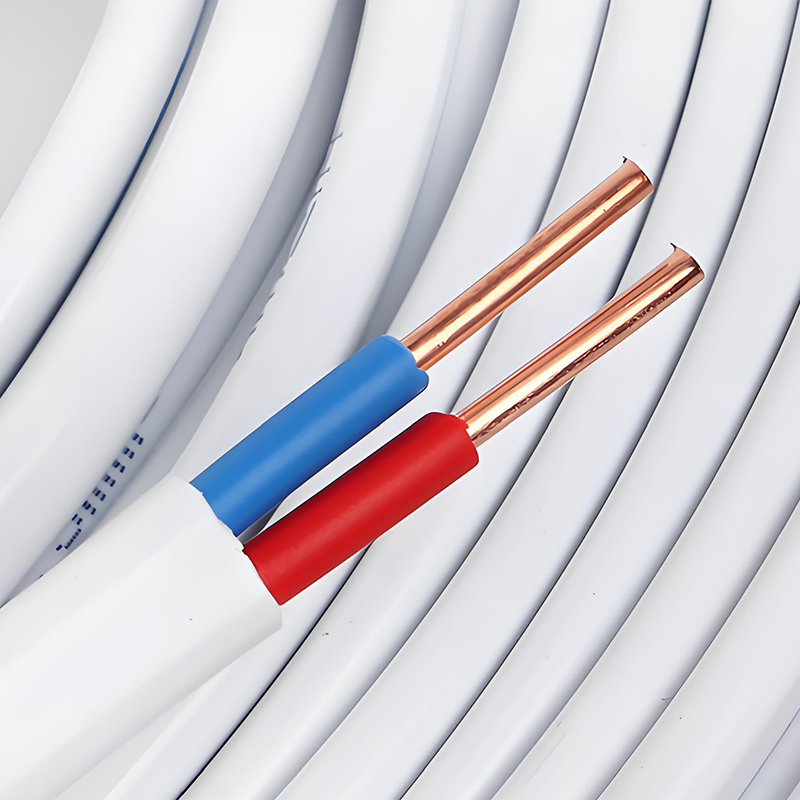

Двухжильный медный провод

Двухжильный медный провод