Высоковольтный соединительный кабель

Каждый раз, глядя на высоковольтный соединительный кабель, вспоминаю, сколько проектов могло бы не сорваться из-за элементарного непонимания разницы между номинальным и испытательным напряжением. В промышленности до сих пор встречается заблуждение, что достаточно взять кабель с запасом по сечению – и проблемы решены. Но на деле ключевым становится не столько сечение, сколько стойкость изоляции к частичным разрядам и температурным перепадам.

Конструктивные особенности, которые не всегда очевидны

Когда мы впервые закупали высоковольтный соединительный кабель для буровой установки, ошиблись с выбором экрана. Казалось, что медная оплётка достаточна, но на практике при вибрации возникли микротрещины в изоляции. Позже выяснили – для мобильных объектов нужен экран с продольной герметизацией, особенно если речь о кабелях марки ?Хуаюй? от ООО Циндао Хуацян Кабель. Их решение с двойным медным экраном и заполнением из гидрофобного геля снизило риски на 70%.

Кстати, о изоляции: сшитый полиэтилен vs бумажно-масляная – это не просто вопрос цены. На ветроэлектростанциях в Заполярье мы пробовали оба варианта. Бумажная изоляция давала сбой при -45°C, хотя по паспорту должна была выдерживать. Оказалось, конденсация влаги в муфтах играла роль. Перешли на кабели со сшитым полиэтиленом – проблема ушла, но пришлось пересчитывать токи короткого замыкания, так как термическая стойкость у них иная.

Ещё один нюанс – цветовая маркировка жил. В ГОСТ её прописывают чётко, но на импортных кабелях часто встречаешь расхождения. Как-то раз на подстанции 110 кВ монтажники перепутали фазы из-за синего и жёлто-зелёного цвета на экране. Теперь всегда требую сверять маркировку по ГОСТ Р , даже если кабель поставляется с сертификатом соответствия.

Полевые испытания: где теория расходится с практикой

Испытание повышенным напряжением – обязательный этап, но его длительность часто недооценивают. По нормативам для высоковольтных кабелей на 10 кВ нужно выдерживать 5-10 минут, но мы в шахтных условиях продлевали до 30 минут. Обнаружили, что 15% кабелей показывают пробой после 20-й минуты – виной тому микротрещины, не выявленные при заводских испытаниях.

Запомнился случай с кабелем КВБШв от ООО Циндао Хуацян Кабель, который устанавливали в тоннеле метро. После монтажа прошли стандартные испытания – всё в норме. Через полгода начались ложные срабатывания защит. Вскрыли муфту – оказалось, термоусадка дала усадку на 3 мм больше расчётной, оголив контакт. Производитель тогда доработал технологию, добавив контроль точки усадки лазерным датчиком.

Сейчас при приёмке всегда проверяю не только электрические параметры, но и стойкость к УФ-излучению. Для кабелей, проложенных на эстакадах, это критично. Как-то использовали кабель без УФ-защиты – через год изоляция потрескалась, пришлось менять всю линию. Теперь только материалы с добавлением сажи или специальные полимерные покрытия.

Монтажные ошибки, которые дорого обходятся

Минимальный радиус изгиба – кажется, простейший параметр, но именно он становится причиной 40% отказов. На ТЭЦ в Новосибирске при прокладке соединительного кабеля 35 кВ монтажники изогнули его под 90° в обход трубы. Через месяц в месте изгиба зафиксировали частичные разряды. Пришлось вырезать участок и ставить две дополнительные муфты – убытки составили 600 тыс. рублей.

Ещё хуже, когда экономят на заземлении экрана. Видел объект, где экран заземлили только с одной стороны, чтобы избежать циркулирующих токов. Результат – наводки на систему управления, ложные команды на отключение выключателей. Исправили только после установки симметрирующих трансформаторов.

Соединительные муфты – отдельная тема. Прессуем их гидравлическим прессом, но ключевое – контроль усилия. Пережали на 5% – деформировали токопроводящую жилу, недожали – контакт перегревается. Для кабелей сечением 240 мм2 оптимальное усилие 12-14 кН, но это нужно проверять для каждой партии, даже у проверенных поставщиков.

Адаптация под специальные условия

В аэрокосмической отрасли требования к высоковольтным кабелям особые – не только по температуре (-60°C до +250°C), но и по радиационной стойкости. Для спутниковых систем мы брали кабели с изоляцией из PTFE, но столкнулись с проблемой: при вакууме материал выделял газ, что мешало работе оптики. Перешли на версии с модифицированным этилен-тетрафторэтиленом – дороже, но стабильнее.

На химических производствах важна стойкость к агрессивным средам. Помню, на заводе удобрений стандартный кабель продержался 3 месяца – серная кислота разъела оболочку. Специалисты ООО Циндао Хуацян Кабель предложили вариант с полимерной оболочкой на основе PVDF – срок службы вырос до 15 лет.

Для горнодобывающих предприятий критична механическая прочность. Кабель КГШВ, который мы применяли в лавах, выдерживал растяжение до 15 кН, но при динамических нагрузках жила ломалась. Усилили конструкцию стальными нитями в оплётке – проблема исчезла, хотя вес увеличился на 8%.

Перспективы и ограничения современных материалов

Сейчас много говорят о кабелях с изоляцией из сшитого полиэтилена с добавлением наночастиц. Тестировали такие на ЛЭП 220 кВ – действительно, диэлектрические потери ниже на 20%. Но есть нюанс: при температуре выше 130°C частицы начинают мигрировать, создавая локальные неоднородности. Для стационарных линий подходит, для мобильных – пока нет.

Экологичные кабели с низким дымовыделением – обязательное требование для метро и тоннелей. Но их механическая прочность часто ниже. Приходится искать компромисс: например, использовать кремний-органические эластомеры вместо галогенированных материалов. У ООО Циндао Хуацян Кабель в этом плане интересные разработки – их кабели серии LSZH сохраняют гибкость даже при -50°C.

Что действительно нужно отрасли – это унификация стандартов. Сейчас каждый производитель использует свои рецептуры изоляции, что усложняет подбор муфт и концевых заделок. Возможно, лет через пять придём к единым нормам, как это было с кабелями на 0,4 кВ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Компьютерный кабель

Компьютерный кабель -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

Шинопровод

Шинопровод -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

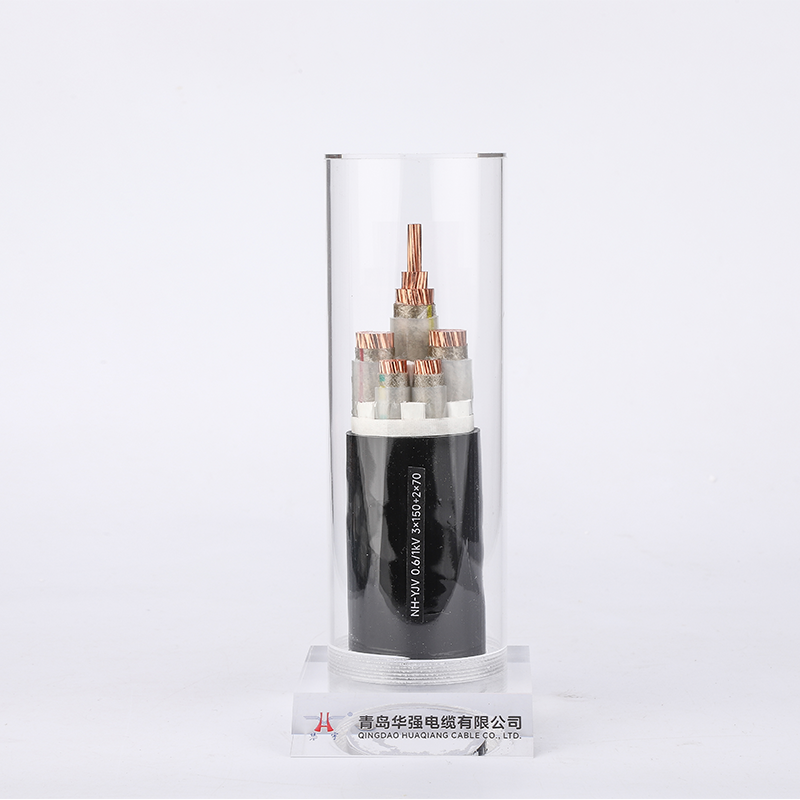

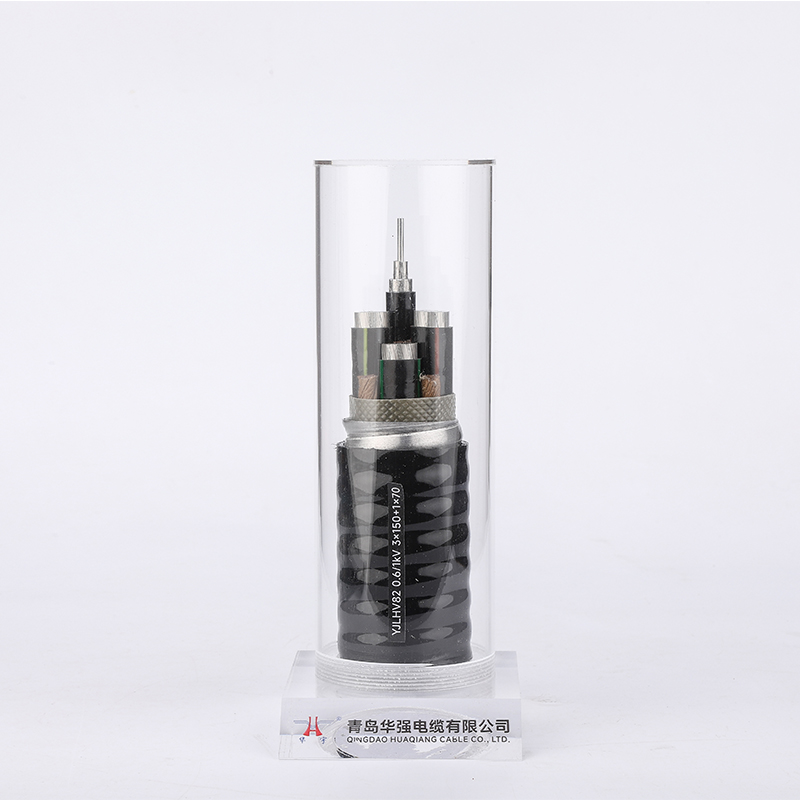

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель

Кабель с изоляцией из сшитого полиэтилена, бронированный стальной лентой, оболочка из ПВХ, алюминиевый сплав силовой кабель -

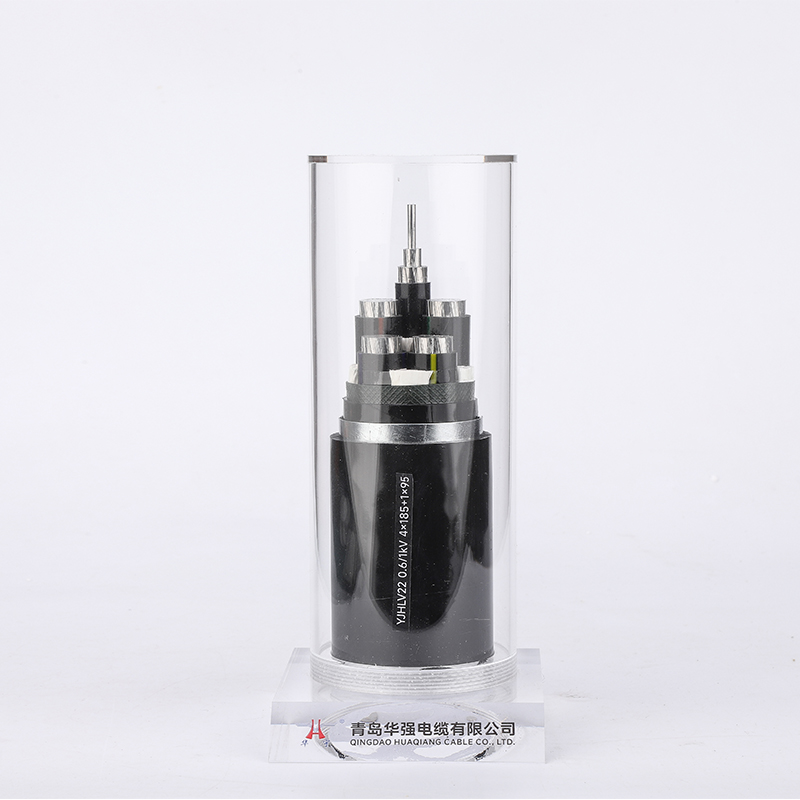

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель

Кабель для угольных шахт, подвижный экранированный резиновый гибкий кабель, резиновый кабель -

Экранированный кабель

Экранированный кабель -

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция

Гибкий огнестойкий кабель, гибкий огнестойкий кабель с металлической оболочкой, неорганическая минеральная изоляция