Высоковольтный кабель сшитого полиэтилена

Если честно, до сих пор встречаю проектировщиков, которые путают обычный ПЭ-кабель с высоковольтным кабелем сшитого полиэтилена — мол, 'полиэтилен он и в Африке полиэтилен'. Приходится на пальцах объяснять, что после радиационной или пероксидной сшивки молекулярная решетка меняется кардинально. Помню, в 2018 на подстанции под Новосибирском из-за такой путаницы пришлось экстренно менять уже смонтированную линию — кабель плавился при пиковых нагрузках.

Технологические нюансы, которые не пишут в учебниках

Начну с банального, но важного: не всякий XLPE одинаково полезен. Российские нормативы требуют степень сшивки не ниже 75%, но мы на тестах ООО Циндао Хуацян Кабель всегда добиваемся 82-85% — это видно по стабильности диэлектрических характеристик даже после циклического нагрева. Кстати, их лаборатория в прошлом квартале как раз обновила установку для ускоренного старения образцов.

Толщина экрана — отдельная головная боль. По ГОСТу допустимы вариации, но для объектов с частыми коммутационными перенапряжениями (например, ветропарки) мы настаиваем на +15% к нормативу. В прошлом году на сайте https://www.hqcables.ru выкладыали исследование по этому поводу — там подробно разбирали кейс с подстанцией в зоне вечной мерзлоты.

А вот про термоциклирование редко кто задумывается. Стандартные испытания проводят при постоянной температуре, но в реальности кабель то вмерзает в лед, то нагревается от солнца. Для серии Хуаюй специально разработали антиоксидантную систему, которая не кристаллизуется при -60°С — проверяли на объектах в Якутии.

Монтаж: где кроются главные риски

Самая частая ошибка — экономия на концевых муфтах. Видел случаи, когда на кабель за 2 млн рублей ставили муфты за 50 тысяч. Результат предсказуем: через полгода трекинг по поверхности, особенно в промышленных зонах с агрессивной средой.

Радиус изгиба — это вообще отдельная песня. В проектах пишут стандартные 12D, но для многожильных конструкций лучше закладывать 15D. Особенно если монтаж зимой — сшитый полиэтилен становится менее эластичным. Однажды пришлось демонтировать уже проложенную трассу из-за микротрещин в изоляции — визуально дефект не заметишь, только при высоковольтных испытаниях проявляется.

Про термоусадку многие забывают, а зря. Если делать без предварительного подогрева (особенно при -20°С и ниже), между слоями остаются микрополости. Потом в них конденсируется влага — и прощай, диэлектрическая прочность. У ООО Циндао Хуацян Кабель в инструкциях к кабелям Хуаюй это особо подчеркивают, но кто ж читает техдокументацию до конца...

Диагностика и отказы: учимся на чужих ошибках

Чаще всего проблемы возникают на соединениях. Запомнился случай на нефтехимическом комбинате — кабель отработал 7 лет безупречно, а потом внезапный пробой. Разбирали — оказалось, при монтаже повредили полупроводящий экран. Дефект был скрытый, проявился только после цикла термических расширений.

Сейчас все чаще требуют онлайн-диагностику. Для высоковольтных кабелей сшитого полиэтилена лучше всего работает система рефлектометрии с корреляцией по температуре. Но тут есть нюанс — если кабель проложен в трубах, отраженные сигны искажаются. Приходится закладывать поправочные коэффициенты, которые ни в одном ГОСТе не найдешь.

Интересный момент с частичными разрядами. В новых кабелях их практически нет, но после 3-4 лет эксплуатации появляются в зонах механических напряжений. Мы с коллегами из ООО Циндао Хуацян Кабель как раз ведем статистику по этому параметру — пока тенденция: в кабелях с усиленной изоляцией (Хуаюй серии ПвП) рост PD втрое медленнее.

Эксплуатационные особенности для разных отраслей

В горнодобыче главный враг — вибрация. Стандартные крепления часто не выдерживают, нужны демпфирующие подвесы. Для шахтных применений ООО Циндао Хуацян Кабель добавляет в конструкцию армирующий слой из арамидных нитей — не дешево, но на длинных вертикальных стволах экономит миллионы на заменах.

В авиакосмической отрасли свои заморочки — там важна не только диэлектрическая прочность, но и масса. Приходится балансировать между толщиной изоляции и общим весом. Кстати, в гражданском строительстве этот нюанс тоже актуален для высотных зданий — каждый килограмм кабеля тянет за собой усиление конструкций.

На фотоэлектрических станциях вообще отдельная история. Там УФ-излучение + перепады температур днем/ночью. Обычный сшитый полиэтилен стареет быстрее, нужны стабилизаторы. В ассортименте https://www.hqcables.ru есть специальные марки с углеродными добавками — дороже на 15-20%, но срок службы гарантируют на 30% больше.

Перспективы и личные наблюдения

Сейчас многие гонятся за нанополными добавками, но по факту — маркетинг. Реальные улучшения диэлектрических свойств пока не превышают 7-8%. Гораздо перспективнее направление интеллектуальных кабелей с датчиками температуры по всей длине. У китайских коллег из ООО Циндао Хуацян Кабель уже есть опытные образцы.

Заметил, что качество российского монтажа сильно отстает от качества самих кабелей. Часто вижу, как прекрасный высоковольтный кабель портят кустарным подключением. Надо бы проводить больше обучающих семинаров — мы с представительством Хуаюй в России как раз планируем цикл таких мероприятий на будущий год.

И главное — не стоит экономить на диагностическом оборудовании. Лучше купить кабель попроще, но иметь возможность его регулярно тестировать, чем взять суперсовременный и гадать о его состоянии. Это касается всех, от промышленных предприятий до гражданских строителей. Кстати, на сайте https://www.hqcables.ru есть полезные методички по экспресс-диагностике — рекомендую.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сталеалюминиевый провод 500·45

Сталеалюминиевый провод 500·45 -

Тяжелый резиновый маслостойкий гибкий кабель

Тяжелый резиновый маслостойкий гибкий кабель -

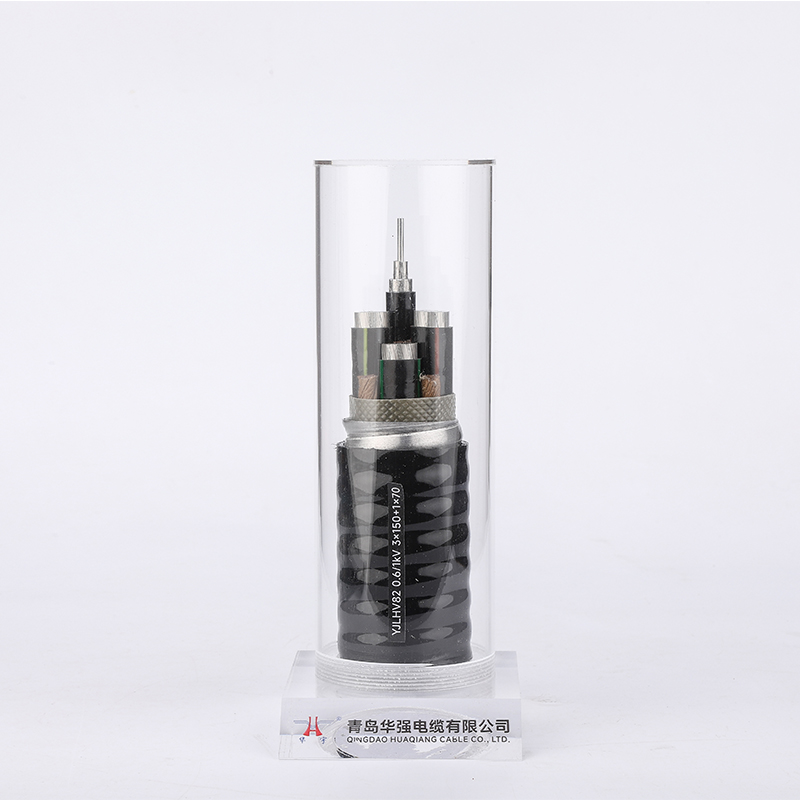

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней

Силовой кабель с медной жилой, изоляцией из сшитого полиэтилена, оболочкой из ПВХ, с двойной стальной ленточной броней -

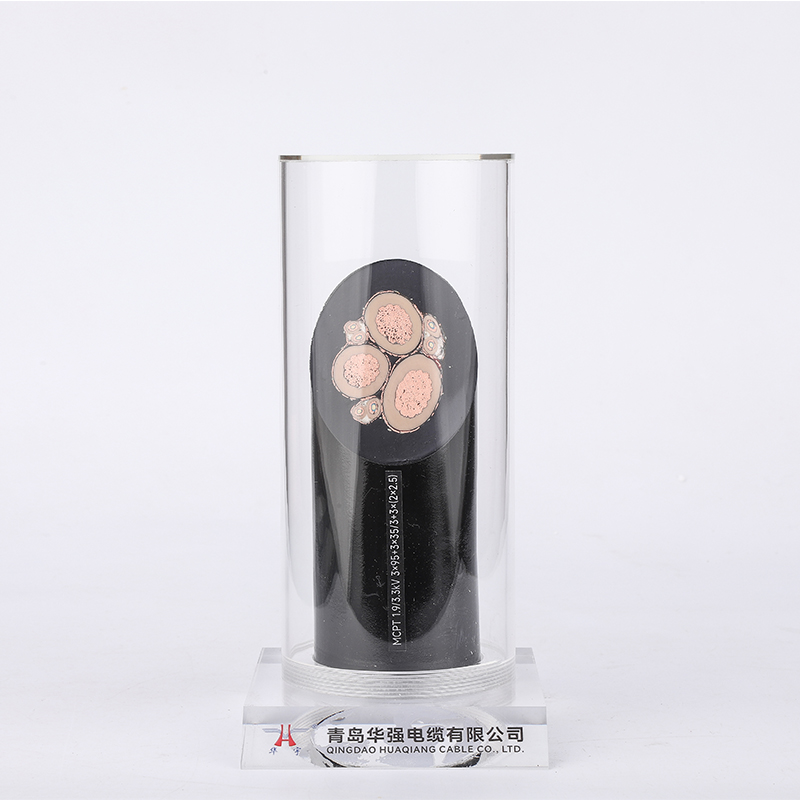

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель

Кабель для угольного комбайна, металлический экран, резиновая оболочка, гибкий кабель заземления, резиновый кабель -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

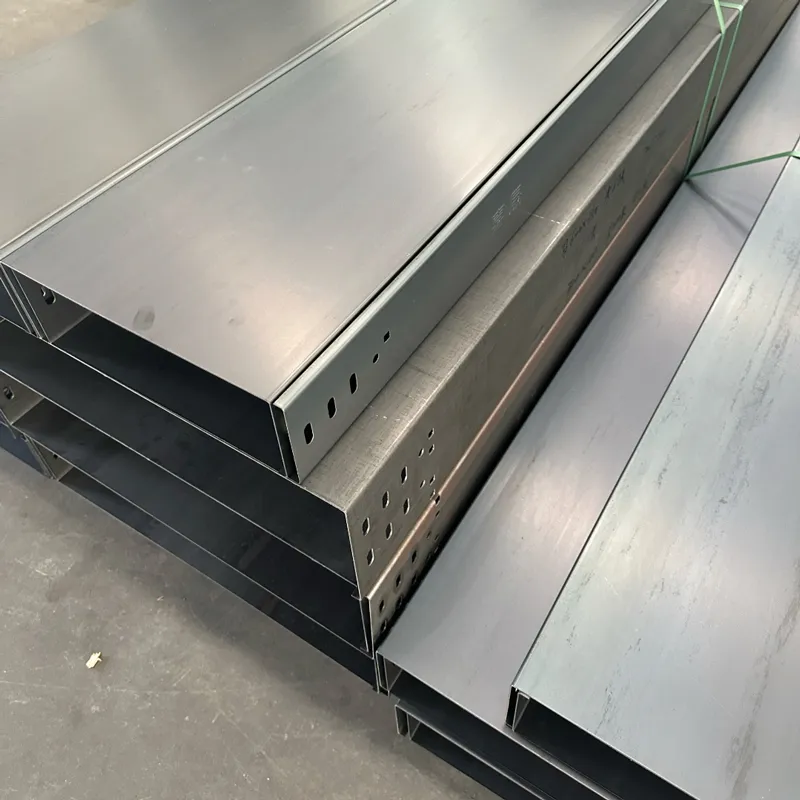

Кабельный лоток

Кабельный лоток -

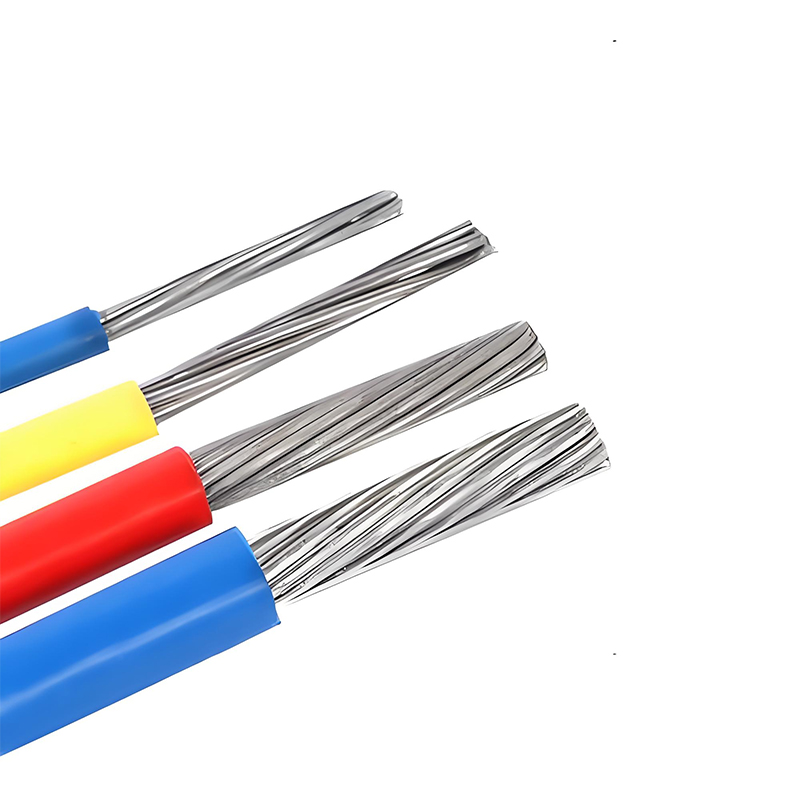

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, оболочка из ПВХ, силовой кабель -

Медная шина

Медная шина -

Шинопровод

Шинопровод -

Сталеалюминиевый провод 300·25

Сталеалюминиевый провод 300·25 -

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель

Кабель для шахт высокого напряжения, экранированный, кабель для шахт высокого напряжения, резиновый кабель, кабель для угольных шахт, подвижный металлический экранированный мониторинговый тип резиновый гибкий кабель, резиновый кабель -

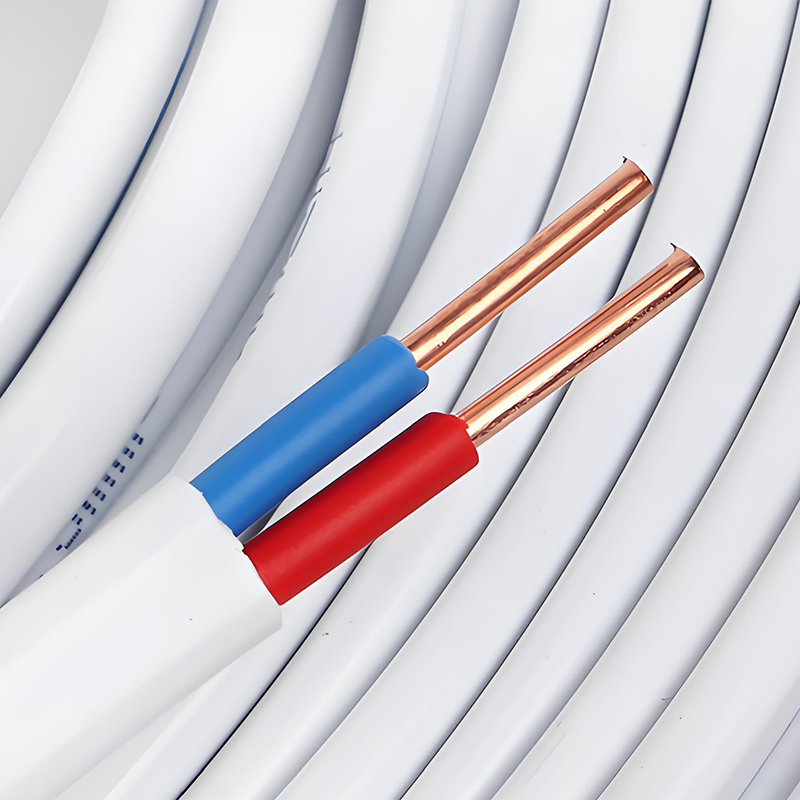

Гибкий провод

Гибкий провод