Высоковольтный кабель

Когда слышишь 'высоковольтный кабель', первое, что приходит в голову - толстая резиновая изоляция и гудящие ЛЭП. Но на практике всё сложнее: даже между 6 и 10 кВ разница в технологии укладки оказывается критичной. Многие проектировщики до сих пор считают, что главное - сечение жилы, а потом удивляются, почему кабель выходит из строя через полгода после монтажа.

Мифы о долговечности изоляции

Вспоминаю объект 2018 года под Новосибирском, где заказчик настоял на 'проверенном' кабеле с ПВХ-изоляцией для линий 35 кВ. Через два сезона - множественные пробои. Оказалось, при постоянных перепадах температур от -40°C до +35°C поливинилхлорид теряет эластичность быстрее, чем предполагали расчеты. Пришлось полностью менять трассу, но уже с высоковольтный кабель сшитым полиэтиленом - дороже, но хоть как-то предсказуемо.

Кстати, о сшитом полиэтилене: не все знают, что его стойкость к частичным разрядам сильно зависит от технологии сшивки. Встречал партии, где через 5 лет эксплуатации появлялись микротрещины именно в местах неоднородной структуры. Проверить это при приемке почти невозможно - нужны спецлаборатории, которых на объектах обычно нет.

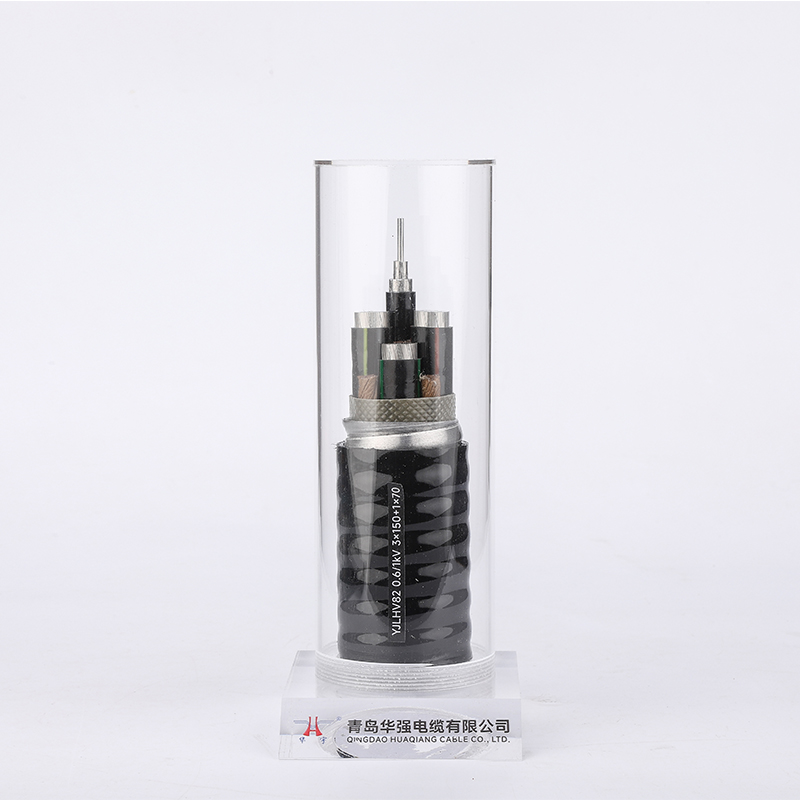

Сейчас для ответственных объектов стараемся работать с производителями вроде ООО Циндао Хуацян Кабель - у них в описании как раз заявлены кабели с длительным сроком службы. Хотя честно говоря, пока наработанной статистики по их продукции нет, но по первым замерам частичных разрядов показатели лучше среднерыночных.

Проблемы монтажа, о которых не пишут в инструкциях

Самая частая ошибка - неучет радиуса изгиба. Для кабелей на 110 кВ минимальный радиус должен быть не менее 20 наружных диаметров, но монтажники часто экономят место в лотках. Видел случай, когда при пробном включении сработала защита от междуфазных замыканий - при вскрытии оказалось, что в местах резких изгибов деформирована полупроводящая экранирующая лента.

Еще нюанс - крепление высоковольтный кабель на вертикальных участках. Если использовать стандартные хомуты без демпфирующих прокладок, со временем вибрация приводит к истиранию наружной оболочки. Особенно критично для подстанций, где рядом работают мощные трансформаторы.

Кстати, о вибрации: на одном из горнодобывающих предприятий пришлось полностью переделывать трассу кабелей 6 кВ - постоянная вибрация от дробильного оборудования привела к усталостным разрушениям алюминиевых жил. Решение нашли нестандартное: добавили дополнительные точки крепления с резиновыми амортизаторами, плюс заменили кабель на более гибкую конструкцию.

Тонкости выбора для специальных условий

Для шахтных применений, например, обычный высоковольтный кабель не подходит категорически - нужна специальная броня и огнестойкая изоляция. В каталоге Huaqiang Cable как раз есть серия 'Хуаюй' для горнодобывающей отрасли, но по опыту скажу: даже с такими кабелями при проектировании вентиляционных систем нужно учитывать возможное скопление метана - никакая изоляция не спасет при прямом взрыве.

Интересный случай был с фотоэлектрическими системами - там постоянное напряжение достигает 1500 В, и для постоянного тока требования к изоляции совсем другие. Многие дешевые кабели быстро деградируют под УФ-излучением, плюс появляются проблемы с стойкостью к окислению. Пришлось изучать спецификации производителей, включая те же кабели с сайта hqcables.ru - у них в описании четко указана стойкость к ультрафиолету для солнечных электростанций.

Для аэрокосмической отрасли вообще отдельная история - там помимо электрических характеристик важны масса, гибкость и стойкость к радиации. Стандартные промышленные кабели не подходят, нужны специальные серии с фторполимерной изоляцией. Кстати, минеральная изоляция, которую многие считают панацеей, в космических применениях имеет ограничения из-за хрупкости.

Что действительно влияет на надежность

Главный враг высоковольтных кабелей - не перегрузки, как многие думают, а термические циклы. При постоянном нагреве-охлаждении происходит дифференциальное тепловое расширение медной жилы и изоляции, что со временем приводит к образованию микротрещин. Особенно заметно в климате с суточными перепадами температур более 15-20°C.

Второй момент - качество монтажа соединительных муфт. Видел статистику по отказам: более 60% повреждений происходят именно в местах соединений. Причем часто проблема не в самой муфте, а в подготовке кабеля - недостаточно зачищена полупроводящая экранирующая лента или остались частицы абразива после зачистки изоляции.

И третий фактор, который часто недооценивают - коррозия металлических экранов. На прибрежных объектах за 3-4 года может полностью разрушиться медная оплетка, что приводит к неравномерному распределению электрического поля и локальным перегревам. Сейчас для таких условий рекомендуем кабели с дополнительной защитой экрана - например, с полимерной оболочкой поверх металла.

Перспективные разработки и ограничения

Сейчас много говорят о кабелях с изоляцией из сшитого полиэтилена с добавлением наночастиц - якобы это увеличивает стойкость к деревьям электризации. Но по факту большинство таких разработок пока на стадии испытаний, а серийные образцы часто не показывают заявленных характеристик.

Интересно наблюдать за развитием экологичных кабелей с низким дымовыделением - для метрополитенов и общественных зданий это действительно важно. У того же Huaqiang в ассортименте есть такие решения, но цена пока существенно выше традиционных.

Лично я скептически отношусь к некоторым 'инновациям' - например, к кабелям с самозалечивающейся изоляцией. В теории звучит прекрасно, но на практике при пробое на 110 кВ никакая самозалечивающаяся изоляция не справится - только полная замена участка.

Из реально работающих новшеств могу отметить улучшенные системы мониторинга частичных разрядов - сейчас появились датчики, которые можно устанавливать непосредственно на кабель в процессе эксплуатации. Это позволяет отслеживать деградацию изоляции в режиме реального времени, хотя и требует дополнительных инвестиций в систему диагностики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6

Одножильный кабель для фотоэлектрических систем с изоляцией из сшитого полиэтилена, без оболочки (огнестойкий класс F) 1×6 -

Трансформатор

Трансформатор -

Витая пара (пожарный провод)

Витая пара (пожарный провод) -

Распределительный шкаф высокого и низкого напряжения

Распределительный шкаф высокого и низкого напряжения -

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель

Кабель из алюминиевого сплава, с изоляцией из сшитого полиэтилена, бронирование алюминиевой лентой типа “интерлок”, алюминиевый сплав силовой кабель -

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки

Огнестойкий гибкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ, экран из оплетки -

Сталеалюминиевый провод 185·25

Сталеалюминиевый провод 185·25 -

Провод

Провод -

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ

Огнестойкий контрольный кабель, медная жила, с изоляцией из ПВХ, оболочка из ПВХ -

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный кабель, изолированный тип (гибкий) неорганический минеральный изолированный огнестойкий кабель -

Кабель с низким дымовыделением и без галогенов

Кабель с низким дымовыделением и без галогенов -

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель

Кабель с изоляцией из сшитого полиэтилена, алюминиевая жила, силовой кабель